双向供电与快速瞬态响应能力赋能可扩展的主动悬架系统

正弦振幅转换器™(SAC™)模块凭借其独特的双向供电功能与瞬态响应速度组合,为主动悬架系统开辟了全新可能性

电动汽车越来越重,因此需要采用 48V 区域架构减轻电源的重量和减少所占用的空间。高密度电源模块可减轻重量、提高效率并优化向 48V 母线过渡的优势。

作者:Noa Margolin,研发工程师

许多纯电动汽车比内燃机汽车 (ICE) 重 33%。美国国家运输安全委员会主席指出:“福特 F-150 Lightning比非电动版本重 2000 到 3000 磅。”另外,美国国家经济研究局 (National Bureau of Economic Research) 发现,车辆每增加 1,000 磅,事故死亡风险就会增加约 47%。

因此,汽车 OEM 厂商在尝试设计续航里程更长、安全性更高和电子内容更多的纯电动汽车时,面临严峻的限制条件。这是该行业有史以来面临的最严峻研发挑战之一。

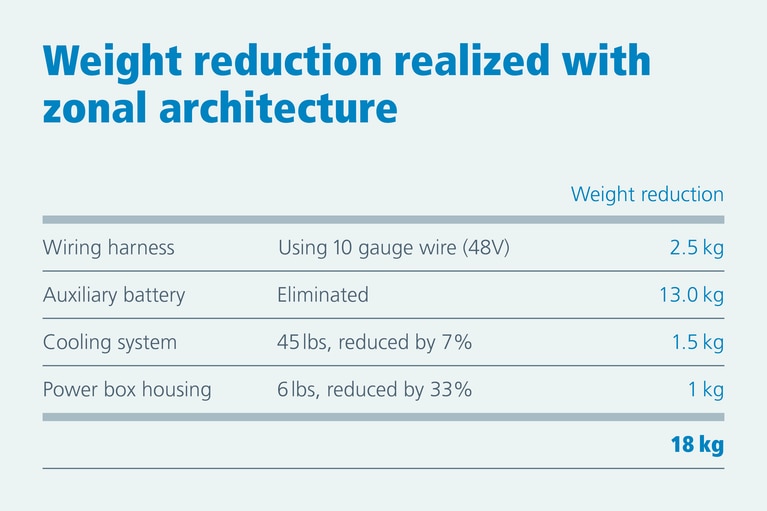

尽管面临巨大的挑战,但如果电动汽车中的传统超重供电网络 (PDN) 被 48V 区域架构取代,其中 48V 母线取代原有 12V 系统,则可减少 OEM 厂商、消费者和立法者的这些担忧。部署由高密度电源模块支持的区域架构,将以 3 种方式减轻重量。这种新架构将实现从粗线束到细线束的过渡,可将线束重量减少 85%。此外,低压辅助电池可拆除并使用电源模块进行虚拟化,从而可完全消除电池重量。最后,使用电源模块进行 PDN 升级,可优化热管理系统,从而将其重量减少 33%。

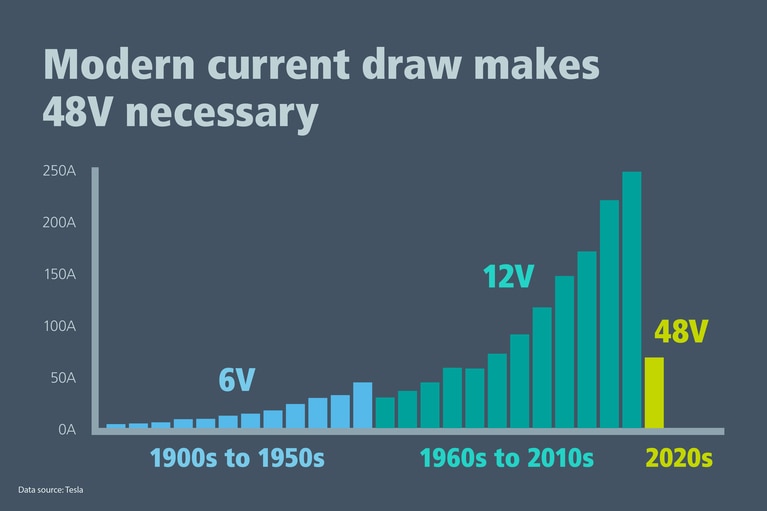

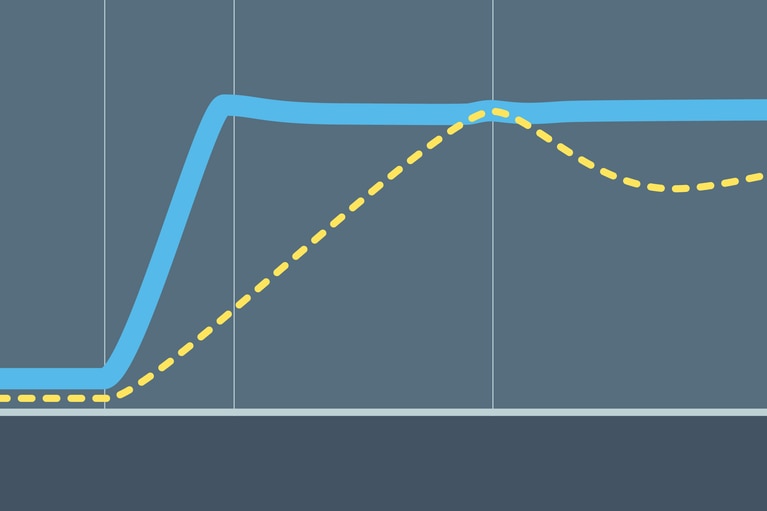

图 1:转换为 48V 系统,会将车辆总电流从 250A 以上降至 75A 以下,不会影响车辆电气性能。自 1908 年以来,随着汽车电子设备的增加,汽车电流需求已呈指数级增长。20 世纪 60 年代,OEM 厂商将电压从 6V 提高到 12V,导致电流在 60 年首次减少。尽管现在需要更大的电流,但大多数 OEM 厂商仍然使用 12V 母线。2023 年,特斯拉成为首家宣布在整个汽车中全面采用 48V 母线的 OEM 厂商,这将大大降低电流需求。

因此,采用区域架构替代传统集中式架构 ,可显著减轻重量,还可提高整体电力系统效率。

在每个设计周期,新车都会增加安全、安防和自动驾驶等新电子产品。每个额外的功能都会增加功耗,使用固定标准化电池已转化为电流的指数级增长。从电流趋势来看(图 1),集中式架构 PDN 是不可持续的。要恢复可持续电流水平并最大限度减少线束重量的同时,满足不断增长的电力需求,唯一的方法就是使用区域架构将工作电压提高至 48V。

当前的纯电动汽车由主高压电池(通常为 400V 或 800V)供电,不仅需要为电动牵引电机供电,而且还需要为大量低压负载供电,如空调、加热座椅和信息娱乐系统等。PDN 会将高压降至 48V 及 12V 辅助电池电压,为这些子系统供电。

根据欧姆定律,采用 48V 区域架构将带来一个机会: 功率 =电流×电压。功率输出相同时,12V 电源需要的电流是 48V 电源的四倍。因此,12V 导线一般也比 48V 导线粗四倍。

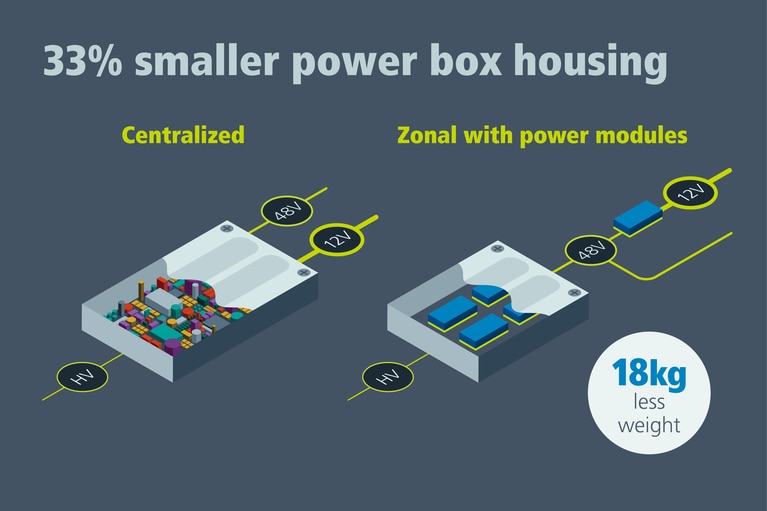

自 20 世纪 60 年代以来,12V 集中式系统一直是汽车使用的传统电源架构。该架构由一个庞大的银盒外壳组成,其中包含一系列分立式组件,例如所有将高压 (HV) 转换成 48V 至 12V 的 DC-DC 转换器等。这个系统需要使用粗重的导线将 12V 电流传输至负载点。此外,由于传统的 DC-DC 转换效率低,这种集中式电源系统会从银盒产生大量热量,通常需要密集的液冷,这会增加更多的重量。

要过渡到 48V,可在端点位置使用高密度电源模块,以便在负载点高效转换为 12V。这使 OEM 厂商能够随着时间的推移,高度灵活地逐渐将 12V 负载器件过渡到 48V。这有助于在对系统架构干扰最小的情况下,快速实现使用 48V 的优势。

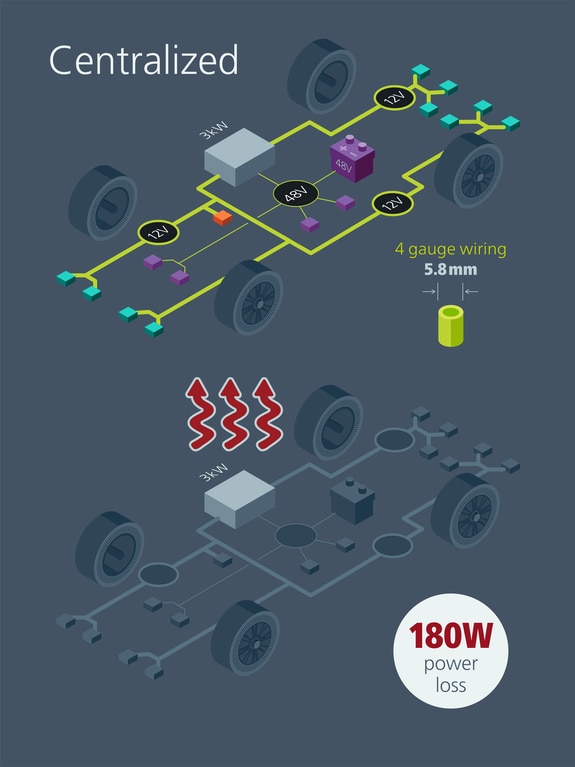

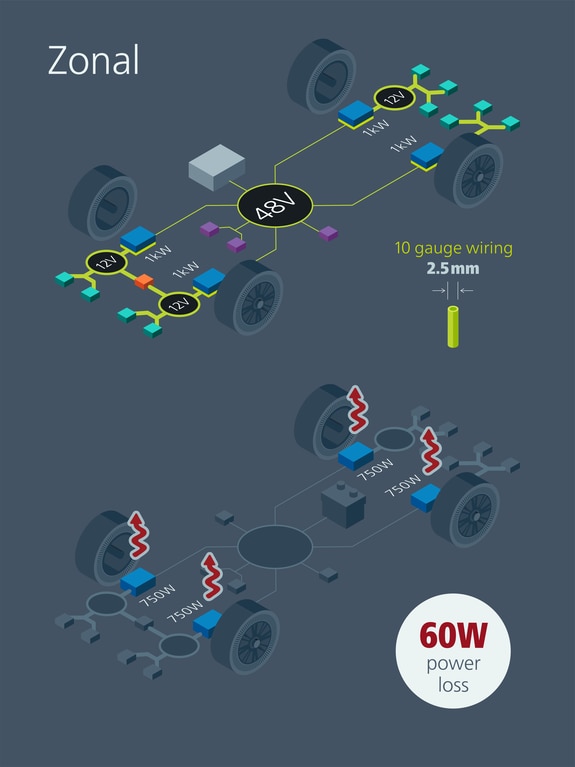

这种新颖的 48V 区域架构系统利用了欧姆定律,是行业转变的典范,其中 DC-DC 转换发生在更靠近负载点的位置,而不是在中央银盒内完成。在该方案中,高压至 48V 的转换有助于将安全的 48V 用作整个车辆的母线电压。48V 至 12V 的转换在负载点位置进行。通过 48V 而非 12V 传输电流,导线可以更细、更轻,很明显,成本也会更低(图 2)。这种更细、更灵活的导线也更容易在车内布局。此外,这种方法可将与 DC-DC 转换器有关的热损耗均匀地分布在整个车上,从而可使用安装在底盘上的热传导及空气对流散热系统的潜能。

图 2a(左图):当今汽车有两种不同的 PDN:12V 集中式架构和快速发展的 48V 区域架构。前者采用 12V 粗线束,后者采用 48V 细线束,细线束重量更轻,减少了热损耗,而且将电流降至1/4 。

48V 区域架构不仅可更好地支持纯电动汽车日益增长的动力需求,同时还可采用 3 种方法减轻汽车重量

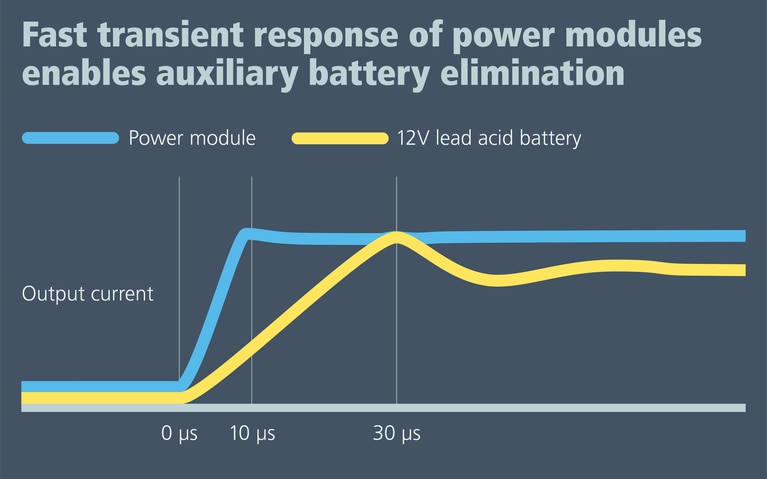

图 3:电源模块可实现比 12V 铅酸电池更快的瞬态响应,从而创建虚拟电池,可取代传统的笨重 12V 电池。

OEM 厂商可使用区域架构获得各种优势。为了说明这一点,请考虑减轻重量对增加行驶里程的影响。

然而,如果将其用来增加电池尺寸,额外的重量就可降低对续航里程的影响。额外的电池提供更多的能量存储,可增加续航里程。

图 4:使用电源模块和区域架构时,可缩小集中式外壳,因为在 48V 转换为 12V 负载的端点可以更高效地散热。

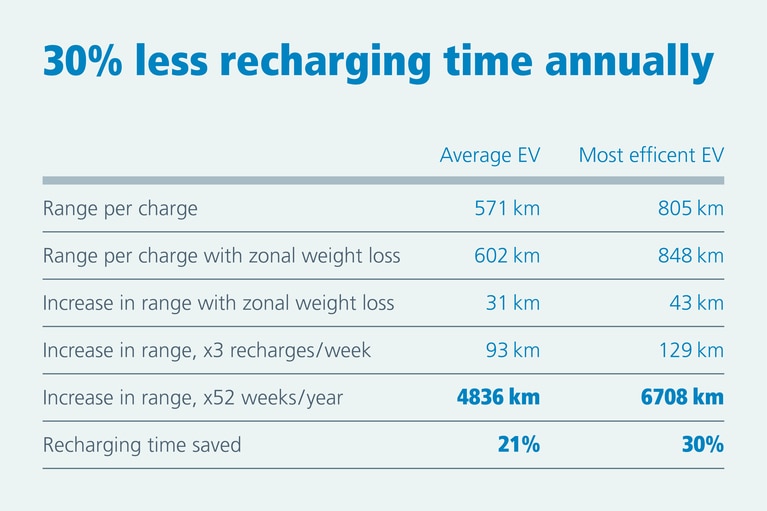

在 Vicor 进行的一项研究中,高密度电源模块支持的区域架构可将车辆重量减轻 40 磅(表 1)。在该重量被 40 磅的电池所取代时,在不增加净重的情况下,电动汽车的行驶里程每年可增加 4000 英里。 这一点非常重要,因为美国联邦公路管理局 2023 年的数据显示,美国人平均每年开车的行驶里程为 14263 英里。因此,使用 48V 区域架构可减少每年 30% 的充电时间(表 2),并增加车辆一次充电的行驶里程。

表 1:48V 区域架构与高密度电源模块相结合,将使紧凑型电动 SUV 减重约 18 公斤(40 磅)。

表 2:增加的行驶里程为司机增加了每次充电的行驶距离,减少每年所需的充电次数。

电动汽车超重,这种趋势既不能持续,也不利于电动汽车的整体发展。采用传统银盒和分立式组件的 12V 集中式架构需要升级到 48V 区域架构,以优化电动汽车的供电网络和散热管理系统。区域架构可将每年的行驶里程增加 4000 英里,也可用于实现额外的安全或电子功能。最高效的区域架构在负载点使用小型轻量级转换器。高效的高功率密度模块是 48V 至 12V 转换的最佳选择。 鉴于当前复杂的汽车电力电子产品,OEM 厂商不仅需要创造性地减轻重量,同时还需要提高性能。Vicor 是高性能电源模块的领导者,始终致力于实现创新和创造。Vicor 紧凑型电源模块、架构和拓扑为汽车 OEM 厂商提供高度灵活的可扩展电源解决方案,用于整个车辆的高压电源转换。易于部署的电源模块是原有集中式电源系统使用的传统分立式设计的替代方案。此外,小巧紧凑的电源模块也是 48V 区域架构显而易见的选择及合理补充,48V 区域架构是汽车行业供电网络的未来。

本文最初由 Power Systems Design 发表。