設計 48V 供電網路時需考慮並攻克的 15 項技術挑戰

為幫助您全面備戰 48V 系統遷移,在開啟您的第一個 48V 設計時,請考慮以下 15 項技術挑戰

封裝創新在提升電源系統性能方面發揮著關鍵作用。

目前,大多數電子應用的功能密度使得熱設計成為新產品開發的重要組成部分。 當前大多數產品的電流需求和電流動態特性,要求將電源管理子系統嵌入功能設計之中 —— 顛覆了將子系統作為獨立實體的傳統做法。

隨著電力負載(散熱源)與電源管理組件(效率為 1-η 的散熱源)共同位於系統板上,熱挑戰隨著工作溫度的升高而加劇:過熱會降低電子元件的可靠性。 此外,設計人員必須對在高溫條件下運行的電源組件進行降額設計,因此,若缺乏有效的散熱方法,電源模組將不得不進行過度設計,導致系統變得更大、更重且成本更高。

因此,儘管磚型封裝技術曾是一項重大進步,且磚型外形設計在簡潔性方面仍具優勢,但行業已發展到需要密度更高的電源管理器件,這已超出純單面散熱所能實現的範疇。

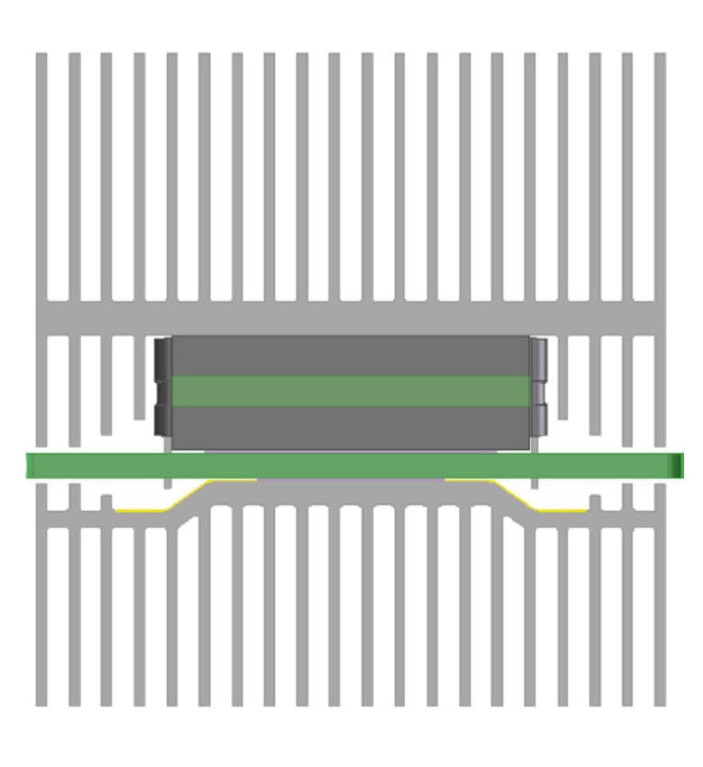

在提升功率處理與傳輸效能方面,先進封裝技術的一個實例是 Vicor 的封裝內轉換器設計(ChiP)技術。 基於 ChiP 的器件採用對稱結構,將發熱器件置於中央 PCB 板的兩側。 導熱封裝資料將熱量傳遞至頂部和底部表面,相對於器件的 PCB 占板面積,有效實現了散熱面積翻倍(圖 1)。 通過適當的系統 PCB 設計,還可通過電力觸點傳導額外的熱量。

圖 1:先進封裝技術(如 Vicor 的 ChiP 封裝)支持對稱熱設計,同時利用頂部和底部實現雙面散熱

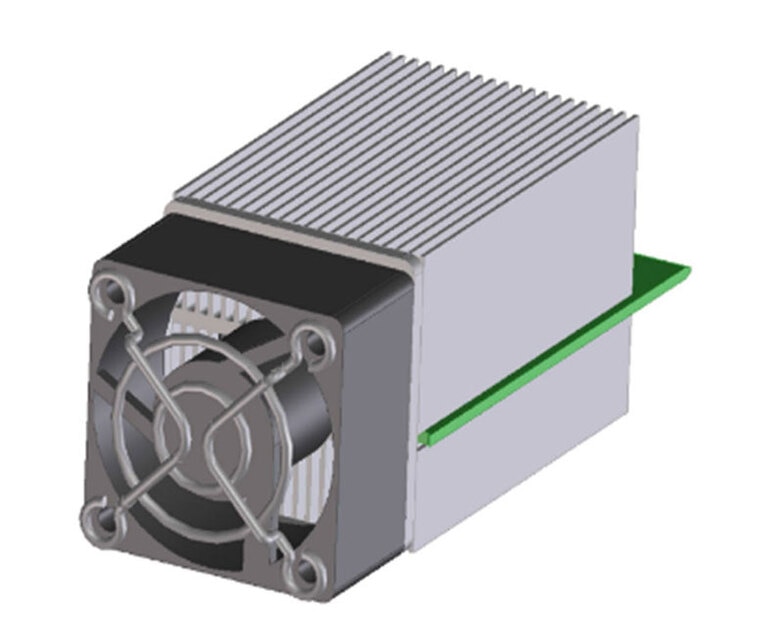

高效率(380V 轉 12V 母線轉換器的峰值效率達 97.5%)與採用先進資料的對稱熱設計相結合,可提供 1.5kW 的功率。 包含散熱器和風扇組件在內,一個尺寸為 40 x 40 x 100mm 的組件可實現 9.4W/cm³ 的功率密度(圖 2)。

圖 2A:支持頂部和底部雙面散熱的散熱器截面圖

此類先進封裝技術可在表面貼裝或通孔安裝外形設計中提供三維熱管理方案。 集成磁性元件有助於在設計中减少外部組件,從而加快設計週期,節省電路板面積和產品組裝成本。

封裝資料在促進高效熱傳遞的同時,還提供了符合高壓電源管理要求和國際安全標準的安全絕緣等級。 這使得同一封裝技術可應用於廣泛的電源管理功能,包括帶功率因數校正(PFC)的 AC-DC 轉換、隔離母線轉換、DC-DC 轉換、降壓、升壓和升降壓穩壓,以及負載點(POL)電流倍增。 一種可適用於全部電源管理任務(從電源輸入到負載點)的單一封裝技術,還能通過統一器件外形和熱特性,來簡化系統的熱機械設計。

各電源組件製造商的能力和規模各不相同,因此需仔細評估供應商的產品。 在基於 Vicor ChiP 的組件中,器件可實現薄至 4.7mm 的厚度,占板面積從 6 x 23mm 到 61 x 23mm 不等,且尺寸範圍在持續擴展。 電流能力高達 180A,工作電壓高達430V,且仍在提升。 Vicor已在該封裝技術中展示了高達 1.5kW 的功率傳輸能力,且該數值預計將進一步新增。

在負載點轉換器等低功率應用中,小占板面積、薄型封裝能為系統設計人員提供更大的佈局靈活性,從而最大限度地縮短從電源轉換器到負載的走線距離。 當為具有高動態電流特性的數字資源(如 ASIC、處理器或記憶體子系統)供電時,低損耗、低電感的電源饋送可確保在關鍵的負載端實現嚴格穩壓和快速瞬態回應。

這種封裝技術還能支持高電壓變換比轉換器,在某些應用場景中,可使設計人員省去整個轉換級,從而降低系統成本、提升電源模組的端到端運行效率並增强可靠性。

圖 2B:利用先進封裝技術的電源管理器件(包括散熱器和風扇)可在體積小於 10 立方英寸的單元內提供高達 1.5kW 的功率