面向未來的汽車高壓轉 SELV 方案

傳統的 12V 架構已無法承受車載電子負載的不斷增加。 瞭解電源模組如何加速向 48V 的轉型

電弧(Arcing)對電力工程師而言並非新問題,但若忽視則可能引發災難性後果。瞭解為何包覆成型(overmolding)是簡化 48V 汽車電源系統中電弧問題的關鍵。

電弧對電力工程師而言並非新問題,但若忽視則可能引發災難性後果。 今年早些時候,一艘從中國運載汽車至墨西哥的貨輪起火,觀察者認為起火原因是車輛電力系統故障,這引發了人們對電動汽車安全標準的擔憂。 自 20 世紀 50 年代以來,汽車行業一直依賴 12V 電源系統為車輛供電; 然而隨著技術進步,行業也必須與時俱進。 隨著純電動汽車(EV)和插電式混合動力汽車(PHEV)的功率需求不斷增長,汽車製造商向 48V 電源系統及高壓電池的轉型已不可避免。

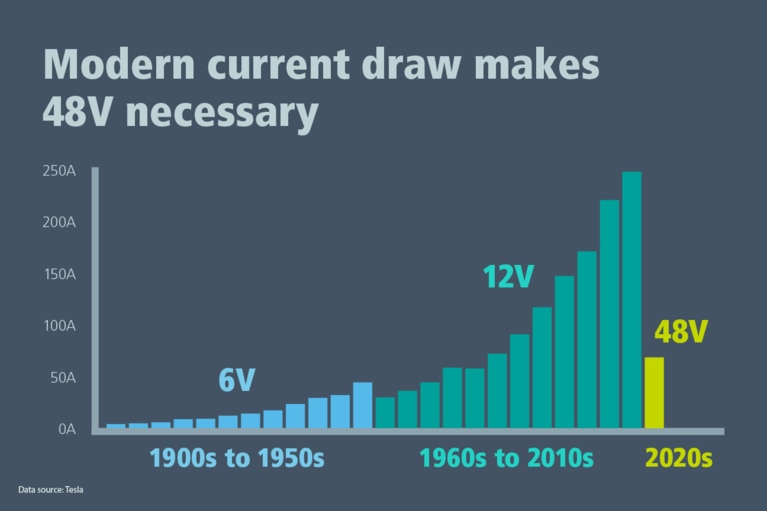

圖 1:轉換至 48V 母線,可將車輛總電流消耗從 250A 以上降至 75A 以下,且不影響車輛的電力配寘。 自 1908 年以來,隨著汽車電子設備的不斷增加,汽車的電流需求呈指數級增長。20 世紀 60 年代,汽車製造商將電壓從 6V 提升至 12V,使得電流在 60 年來首次下降。 如今,大多數汽車製造商仍使用 12V 母線,但為適應高功率電子設備的快速普及,正迅速轉向 48V 系統。

然而,這一轉變需要深入考慮爬電距離和電氣間隙的安全要求。除了升級至 48V 母線,汽車製造商還在轉向更高電壓的電池,進一步新增了爬電距離與電氣間隙規範的複雜性(圖 1)。 Market Report Analytics 的調查資料顯示,未來五年 800V 電池的年複合增長率(CAGR)預計將超過 30%。作為這種新架構的引領者,800V 電池的電壓更高,要求大幅增加爬電距離與電氣間隙,給電力系統的尺寸與間距設計帶來了挑戰。 更高的電源電壓要求新增元件間距,以防止電力擊穿(電弧)。 若爬電距離與電氣間隙設計得當,車輛使用壽命可達約二十年; 但若在設計階段未妥善考慮電弧問題,壽命將大幅縮短。 電弧可能導致電力元件隨時間退化,進而引發安全隱患。

在爬電距離與電器間隙要求方面,汽車製造商目前面臨兩個必須解決的關鍵問題:

爬電距離與電氣間隙要求是汽車應用中必須考慮的關鍵安全措施。 這些要求可防止電流穿越空氣間隙(即電弧)導致的意外後果。 電弧效應可能損毀車輛中的元件,若損壞嚴重,可能導致車輛功能喪失。 在採用傳統 12V 電源系統的車輛中,電弧問題通過適度但精准測算的元件規則予以控制; 但隨著純電動汽車及插電式混合動力汽車開始向 48V 架構轉型,所有類型的動力系統均面臨這一挑戰。 為了確保安全,必須對設計規範進行調整,通過新增導體間距來降低電弧風險。

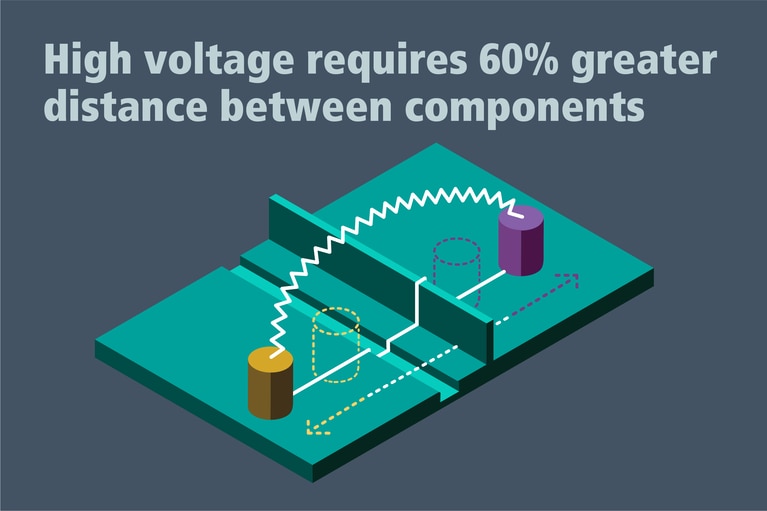

由於電壓提高,48V 架構為設計工程師帶來了新的挑戰。 電壓升高新增了產生電弧的可能性。 IPC-2221 標準規定,從 12V 架構過渡到 48V 架構,需要將爬電距離與電氣間隙新增 60% 以上。

圖 2:爬電距離與電氣間隙要求是旨在降低電弧風險的國際通用安全措施。 要確保安全性和功能性,必須滿足這些要求。 間距不足可能導致過熱,直接損壞或危及供電網路。 更高的電壓要求將元件之間的間距新增高達 60%。 這種額外的間距會佔用更多的電路板空間,從而增大整個電源系統的尺寸設計,這對於大多數預定義尺寸的系統來說是個問題。

2024 年,美國國家公路交通安全管理局(NHTSA)報告稱,有 630 萬輛汽車因電力系統問題被召回,占召回車輛總數的 33%,凸顯了與元件相關的安全問題的重要性。 其中許多問題可能源於電弧,給汽車製造商造成了嚴重的電源系統問題。 隨著 48V 架構中採用 800V 電池包,電弧的風險也隨之新增。

傳統上,在設計階段處理這一要求時,工程師會在整個印刷電路板(PCB)上的導體之間留出足够的間距。 電壓範圍、資料特性和預期應用决定了標準的製定管道。 為確保符合這些安全標準,需要進行周密計算以正確佈置導電部件的間距。 電壓越高,所需的間距越大。

雖然分立式元件方案可以滿足這些要求,但其現成元件通常會佔用較大空間,類似於傳統的金屬外殼電源。 這些更大的元件會導致供電網路的尺寸新增達 60%(圖 2),這給汽車製造商帶來了設計挑戰,需要在相同的尺寸內留出更大的間距。 若不進行設計權衡或方法創新,這幾乎不可能實現。

要解决高壓電弧的挑戰,同時兼顧尺寸與空間限制,是許多分立式元件難以勝任的。 在這方面,一種被稱為“灌封”的傳統封裝工藝可以提供幫助。 灌封封裝將元件封裝起來以保護其免受外部因素影響。 然而,灌封會限制散熱,導致元件溫度升高,加速資料老化,進而導致元件故障和壽命縮短。

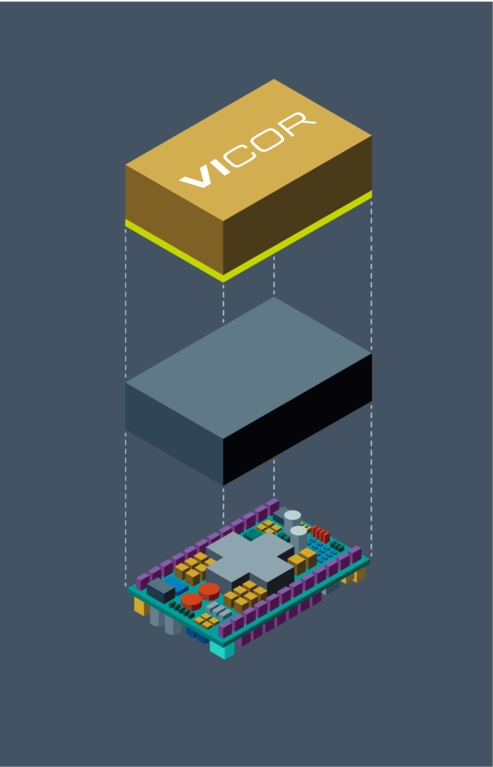

消除導致電弧的氣隙的一種更高效方法是採用專有的包覆成型工藝。 憑藉 Vicor 的創新封裝,包覆成型工藝可消除電弧風險,同時實現更佳散熱。 它還能减小尺寸,實現高密度電源。 包覆成型化合物在產品內部形成固體絕緣,降低了爬電距離和電氣間隙要求。 完全密封的設計不僅能防止污染物進入並引發電弧,還能縮減尺寸,從而為在車輛底盤內部署元件騰出更多空間。

圖 3:Vicor ChiP™ 封裝採用專有的包覆成型(灰色中間層)來完全封裝元件。因此,這些模組完全沒有電弧風險,同時可提高效率,改進散熱,能更有效地冷卻元件。

從 12V 電源系統過渡到 48V 電源系統,再加上 400/800V 電池的廣泛採用,這一複雜情况給設計工程師帶來了更多難題,要求在純電動汽車和插電式混合動力汽車應用的 PCB 系統設計標準中格外謹慎。汽車架構的這種演進給汽車製造商帶來了挑戰,需要他們在相同的空間內增大元件之間的間距。 從更大的電池包到各種動力系統組件,汽車製造商必須尋找高效的解決方案,適應車輛框架內的空間限制。

隨著純電動汽車和插電式混合動力汽車快速採用配備高壓電池的 48V 架構,汽車製造商必須高效率並使用符合安規的方法進行高低壓的轉換。彌合這些電壓差需要更大的元件間距。 而這正是許多分立式模組供應商面臨困境的地方。分立式系統難以提供滿足這些安全要求的高功率密度轉換。 對於分立式解決方案來說,要遵循適當的間距標準,必須新增尺寸。

而這種車輛封裝空間的新增正是汽車製造商極力想要避免的。

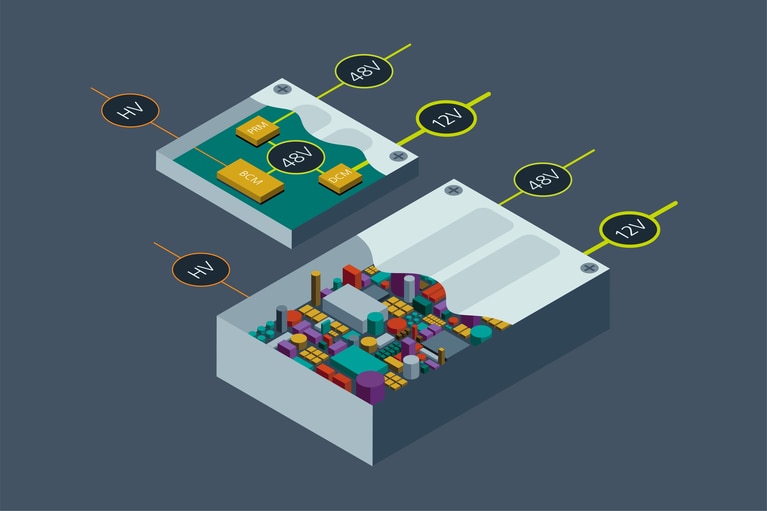

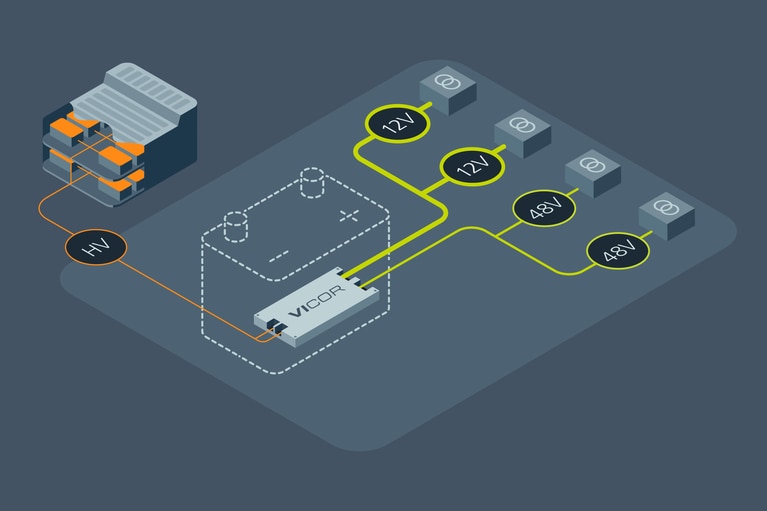

圖 4:Vicor 解決方案能够高效地滿足爬電距離與電氣間隙要求,因此可帶來重要的連帶優勢。 借助 Vicor 產品,行業可以從笨重、包含數百個元件的金屬外殼電源,轉向更小、更輕、更高效的封裝。 更小的電源模組使得 DC-DC 轉換器、車載充電器與逆變器可以綜合安裝在一個小型箱體中。

Vicor 創新的高密度電源模組緊湊而輕便,為解决空間問題提供了更大的靈活性,特別是對於 400/800V 電池應用(圖 3)。通過將 DC-DC 轉換器重量最多減輕 50%,封裝體積减小 60%,Vicor 的電源模組可釋放空間,降低系統質量並提高設計效率。 Vicor BCM6135 比典型母線轉換器的封裝尺寸小 80%,可為汽車應用帶來諸多優勢。 它提供 20.8kW/L 的領先功率密度和設計靈活性,以滿足苛刻的爬電距離與電氣間隙標準。 BCM6135 的峰值效率高達 98%,輸入電壓範圍為 270V 至 920V,輸出電壓範圍為 16.9 至 57.5V,能非常有效地將高壓轉換為安全特低電壓(48V)。

Vicor 的高性能 BCM® 母線轉換器、PRM™ 穩壓器和 DCM™ DC-DC 轉換器可幫助汽車製造商輕鬆解决爬電距離與電氣間隙挑戰(圖 4)。 這些模組可根據需要並聯使用以擴充功率。 憑藉高功率密度和緊湊尺寸,這些模組可以放置在狹小空間內。相比之下,體積更大、效率更低的分立式電源元件則無法提供同樣的多功能性。

圖 5:BCM®、PRM™ 和 DCM™ 電源模組可有效滿足安全要求,同時提供高效率並最大限度地减少空間佔用。

汽車行業正處於一個創新的新時代,需要為 400V 或 800V 電池包等更高電壓應用採用全新的設計方法(圖 5)。 若處理不當,電弧將阻礙電源設計並成為安全隱患。 行業面臨的挑戰,是在既定空間內,通過提升電壓來實現更高的效能。 傳統的分立式解決方案無法實現更高電壓所需的安全間距。因此,必須採用 Vicor 擁有專利的包覆成型電源模組進行創新。 Vicor 的電源模組可幫助輕鬆化解爬電距離和電氣間隙引發的挑戰。

借助專有的包覆成型工藝與微型化尺寸,Vicor 的高密度電源模組正在簡化應對爬電距離與電氣間隙要求的設計挑戰。 它們還能縮小設計尺寸、大範圍地消除對電弧問題的擔憂,同時提供高可靠性和高效率。

本文最初由 Power Electronics Europe 發佈。

面向未來的汽車高壓轉 SELV 方案

傳統的 12V 架構已無法承受車載電子負載的不斷增加。 瞭解電源模組如何加速向 48V 的轉型

電源模組助力簡化電動汽車的爬電距離與電氣間隙設計

包覆成型是解决 48V 汽車電源系統中電弧問題的關鍵

48 伏脈衝功率技術可在 60 秒內為汽車玻璃除霜

Betterfrost 實現在不到 60 秒內使用適當的脈衝功率完成汽車玻璃除霜。 瞭解更多關於 Vicor 電源模組如何實現 48V 創新的詳情

雙向供電與快速瞬態回應能力賦能可擴充的主動懸架系統

正弦振幅轉換器™ (SAC™) 模組憑藉其獨特的雙向供電功能與瞬態回應速度組合,為主動懸架系統開闢了全新可能性