面向未来的汽车高压转 SELV 方案

传统的 12V 架构已无法承受车载电子负载的不断增加。了解电源模块如何加速向 48V 的转型

电弧(Arcing)对电气工程师而言并非新问题,但若忽视则可能引发灾难性后果。了解为何包覆成型(overmolding)是简化 48V 汽车电源系统中电弧问题的关键。

电弧对电气工程师而言并非新问题,但若忽视则可能引发灾难性后果。今年早些时候,一艘从中国运载汽车至墨西哥的货轮起火,观察者认为起火原因是车辆电气系统故障,这引发了人们对电动汽车安全标准的担忧。自 20 世纪 50 年代以来,汽车行业一直依赖 12V 电源系统为车辆供电;然而随着技术进步,行业也必须与时俱进。随着纯电动汽车(EV)和插电式混合动力汽车(PHEV)的功率需求不断增长,汽车制造商向 48V 电源系统及高压电池的转型已不可避免。

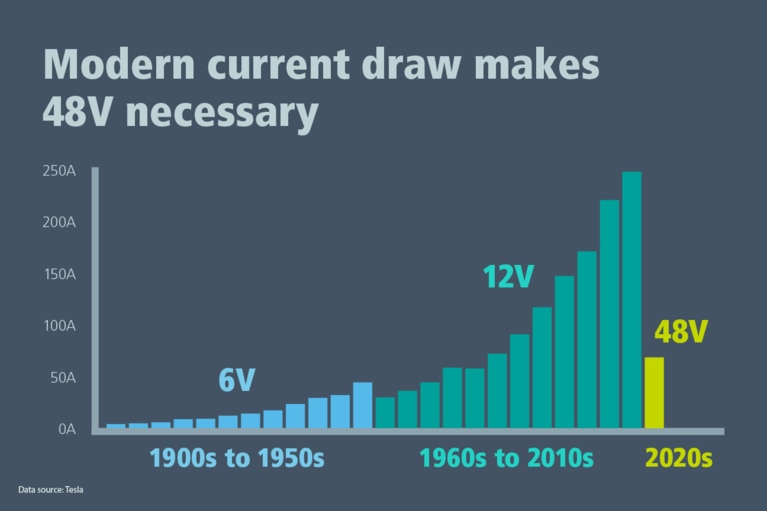

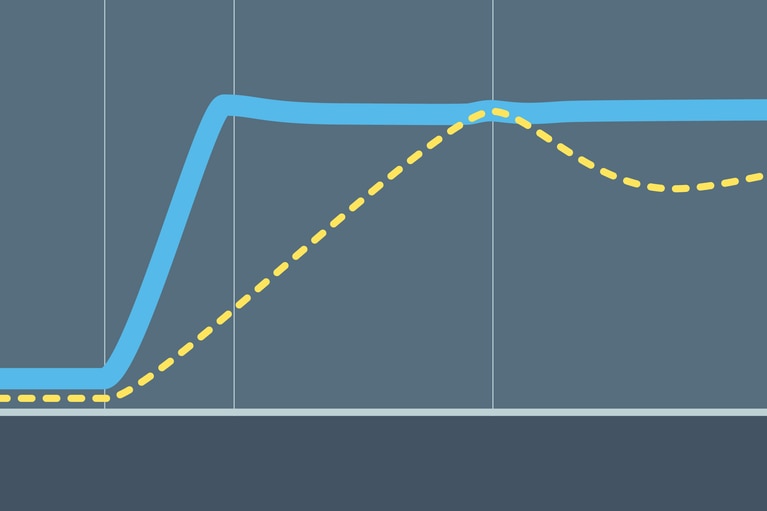

图 1:转换至 48V 母线,可将车辆总电流消耗从 250A 以上降至 75A 以下,且不影响车辆的电气配置。自 1908 年以来,随着汽车电子设备的不断增加,汽车的电流需求呈指数级增长。20 世纪 60 年代,汽车制造商将电压从 6V 提升至 12V,使得电流在 60 年来首次下降。如今,大多数汽车制造商仍使用 12V 母线,但为适应高功率电子设备的快速普及,正迅速转向 48V 系统。

然而,这一转变需要深入考虑爬电距离和电气间隙的安全要求。除了升级至 48V 母线,汽车制造商还在转向更高电压的电池,进一步增加了爬电距离与电气间隙规范的复杂性(图 1)。Market Report Analytics 的调查数据显示,未来五年 800V 电池的年复合增长率(CAGR)预计将超过 30%。作为这种新架构的引领者,800V 电池的电压更高,要求大幅增加爬电距离与电气间隙,给电气系统的尺寸与间距设计带来了挑战。更高的电源电压要求增加元件间距,以防止电气击穿(电弧)。若爬电距离与电气间隙设计得当,车辆使用寿命可达约二十年;但若在设计阶段未妥善考虑电弧问题,寿命将大幅缩短。电弧可能导致电气元件随时间退化,进而引发安全隐患。

在爬电距离与电气间隙要求方面,汽车制造商目前面临两个必须解决的关键问题:

爬电距离与电气间隙要求是汽车应用中必须考虑的关键安全措施。这些要求可防止电流穿越空气间隙(即电弧)导致的意外后果。电弧效应可能损毁车辆中的元件,若损坏严重,可能导致车辆功能丧失。在采用传统 12V 电源系统的车辆中,电弧问题通过适度但精准测算的元件规则予以控制;但随着纯电动汽车及插电式混合动力汽车开始向 48V 架构转型,所有类型的动力系统均面临这一挑战。为了确保安全,必须对设计规范进行调整,通过增加导体间距来降低电弧风险。

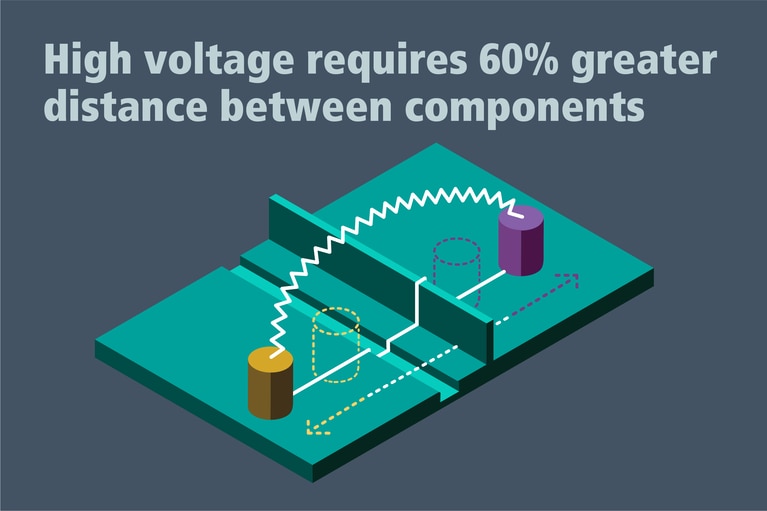

由于电压提高,48V 架构为设计工程师带来了新的挑战。电压升高增加了产生电弧的可能性。IPC-2221 标准规定,从 12V 架构过渡到 48V架构,需要将爬电距离与电气间隙增加 60% 以上。

图 2:爬电距离与电气间隙要求是旨在降低电弧风险的国际通用安全措施。要确保安全性和功能性,必须满足这些要求。间距不足可能导致过热,直接损坏或危及供电网络。更高的电压要求将元件之间的间距增加高达 60%。这种额外的间距会占用更多的电路板空间,从而增大整个电源系统的尺寸设计,这对于大多数预定义尺寸的系统来说是个问题。

2024 年,美国国家公路交通安全管理局(NHTSA)报告称,有 630 万辆汽车因电气系统问题被召回,占召回车辆总数的 33%,凸显了与元件相关的安全问题的重要性。其中许多问题可能源于电弧,给汽车制造商造成了严重的电源系统问题。随着 48V 架构中采用 800V 电池包,电弧的风险也随之增加。

传统上,在设计阶段处理这一要求时,工程师会在整个印刷电路板(PCB)上的导体之间留出足够的间距。电压范围、材料特性和预期应用决定了标准的制定方式。为确保符合这些安全标准,需要进行周密计算以正确布置导电部件的间距。电压越高,所需的间距越大。

虽然分立式元件方案可以满足这些要求,但其现成元件通常会占用较大空间,类似于传统的金属外壳电源。这些更大的元件会导致供电网络的尺寸增加达 60%(图 2),这给汽车制造商带来了设计挑战,需要在相同的尺寸内留出更大的间距。若不进行设计权衡或方法创新,这几乎不可能实现。

要解决高压电弧的挑战,同时兼顾尺寸与空间限制,是许多分立式元件难以胜任的。在这方面,一种被称为“灌封”的传统封装工艺可以提供帮助。灌封封装将元件封装起来以保护其免受外部因素影响。然而,灌封会限制散热,导致元件温度升高,加速材料老化,进而导致元件故障和寿命缩短。

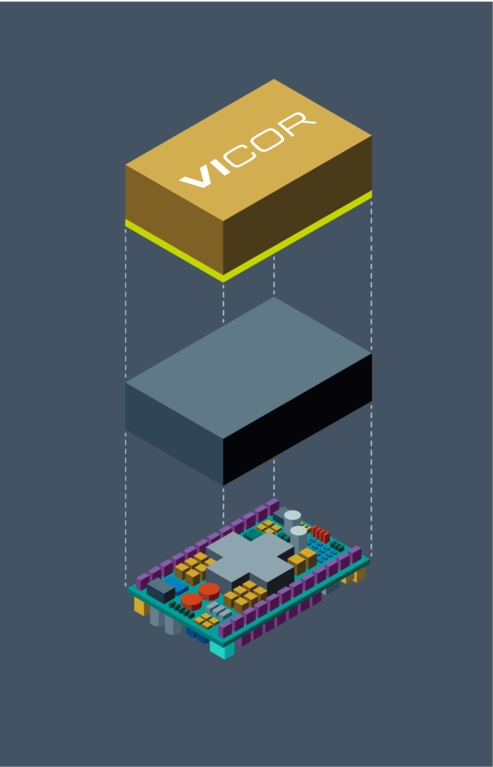

消除导致电弧的气隙的一种更高效方法是采用专有的包覆成型工艺。凭借 Vicor 的创新封装,包覆成型工艺可消除电弧风险,同时实现更佳散热。它还能减小尺寸,实现高密度电源。包覆成型化合物在产品内部形成固体绝缘,降低了爬电距离和电气间隙要求。完全密封的设计不仅能防止污染物进入并引发电弧,还能缩减尺寸,从而为在车辆底盘内部署元件腾出更多空间。

图 3:Vicor ChiP™ 封装采用专有的包覆成型(灰色中间层)来完全封装元件。因此,这些模块完全没有电弧风险,同时可提高效率,改进散热,能更有效地冷却元件。

从 12V 电源系统过渡到 48V 电源系统,再加上 400/800V 电池的广泛采用,这一复杂情况给设计工程师带来了更多难题,要求在纯电动汽车和插电式混合动力汽车应用的 PCB 系统设计标准中格外谨慎。汽车架构的这种演进给汽车制造商带来了挑战,需要他们在相同的空间内增大元件之间的间距。从更大的电池包到各种动力系统组件,汽车制造商必须寻找高效的解决方案,适应车辆框架内的空间限制。

随着纯电动汽车和插电式混合动力汽车快速采用配备高压电池的 48V 架构,汽车制造商必须高效率并使用符合安规的方法进行高低压的转换。弥合这些电压差需要更大的元件间距。而这正是许多分立式模块供应商面临困境的地方。分立式系统难以提供满足这些安全要求的高功率密度转换。对于分立式解决方案来说,要遵循适当的间距标准,必须增加尺寸。

而这种车辆封装空间的增加正是汽车制造商极力想要避免的。

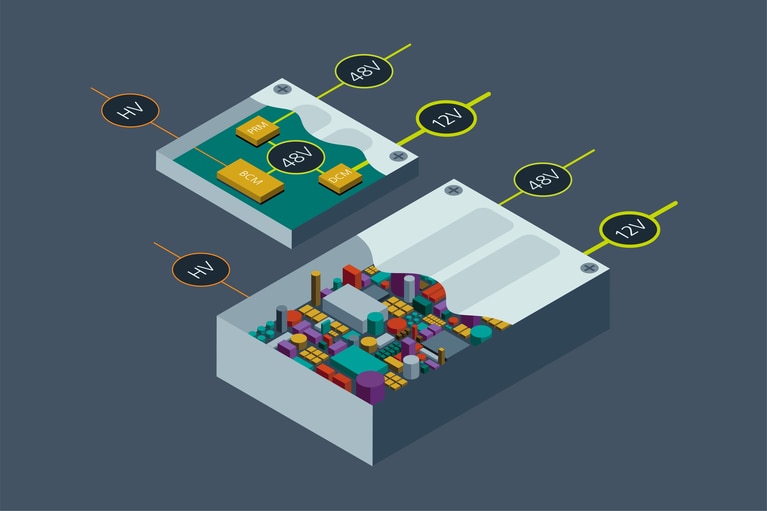

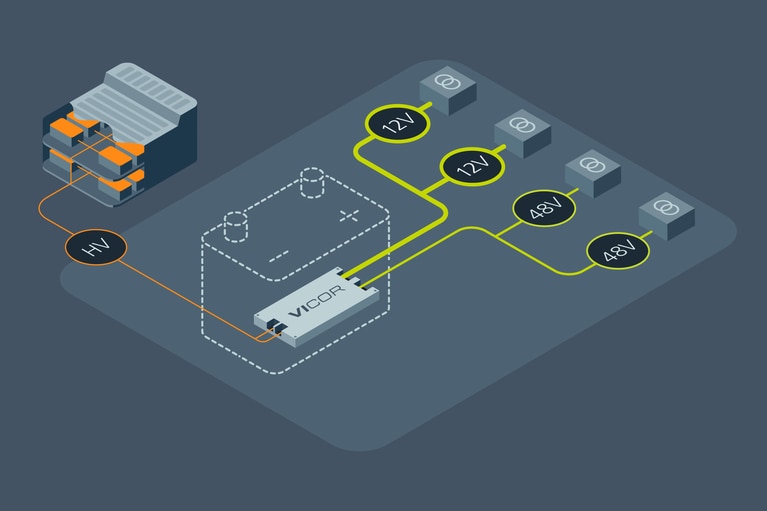

图 4:Vicor 解决方案能够高效地满足爬电距离与电气间隙要求,因此可带来重要的连带优势。借助 Vicor 产品,行业可以从笨重、包含数百个元件的金属外壳电源,转向更小、更轻、更高效的封装。更小的电源模块使得 DC-DC 转换器、车载充电器与逆变器可以整合安装在一个小型箱体中。

Vicor 创新的高密度电源模块紧凑而轻便,为解决空间问题提供了更大的灵活性,特别是对于 400/800V 电池应用(图 3)。通过将 DC-DC 转换器重量最多减轻 50%,封装体积减小 60%,Vicor 的电源模块可释放空间,降低系统质量并提高设计效率。Vicor BCM6135 比典型母线转换器的封装尺寸小 80%,可为汽车应用带来诸多优势。它提供 20.8kW/L 的领先功率密度和设计灵活性,以满足苛刻的爬电距离与电气间隙标准。BCM6135 的峰值效率高达 98%,输入电压范围为 270V 至 920V,输出电压范围为 16.9 至 57.5V,能非常有效地将高压转换为安全特低电压(48V)。

Vicor 的高性能 BCM® 母线转换器、PRM™ 稳压器和 DCM™ DC-DC 转换器可帮助汽车制造商轻松解决爬电距离与电气间隙挑战(图 4)。这些模块可根据需要并联使用以扩展功率。凭借高功率密度和紧凑尺寸,这些模块可以放置在狭小空间内。相比之下,体积更大、效率更低的分立式电源元件则无法提供同样的多功能性。

图 5:BCM®、PRM™ 和 DCM™ 电源模块可有效满足安全要求,同时提供高效率并最大限度地减少空间占用。

汽车行业正处于一个创新的新时代,需要为 400V 或 800V 电池包等更高电压应用采用全新的设计方法(图 5)。若处理不当,电弧将阻碍电源设计并成为安全隐患。行业面临的挑战,是在既定空间内,通过提升电压来实现更高的性能。传统的分立式解决方案无法实现更高电压所需的安全间距。因此,必须采用 Vicor 拥有专利的包覆成型电源模块进行创新。Vicor 的电源模块可帮助轻松化解爬电距离和电气间隙引发的挑战。

借助专有的包覆成型工艺与微型化尺寸,Vicor 的高密度电源模块正在简化应对爬电距离与电气间隙要求的设计挑战。它们还能缩小设计尺寸、大范围地消除对电弧问题的担忧,同时提供高可靠性和高效率。

本文最初由 Power Electronics Europe 发布。

面向未来的汽车高压转 SELV 方案

传统的 12V 架构已无法承受车载电子负载的不断增加。了解电源模块如何加速向 48V 的转型

电源模块助力简化电动汽车的爬电距离与电气间隙设计

包覆成型是解决 48V 汽车电源系统中电弧问题的关键

48 伏脉冲功率技术可在 60 秒内为汽车玻璃除霜

Betterfrost 实现在不到 60 秒内使用适当的脉冲功率完成汽车玻璃除霜。了解更多关于 Vicor 电源模块如何实现 48V 创新的详情

双向供电与快速瞬态响应能力赋能可扩展的主动悬架系统

正弦振幅转换器™(SAC™)模块凭借其独特的双向供电功能与瞬态响应速度组合,为主动悬架系统开辟了全新可能性