双向供电与快速瞬态响应能力赋能可扩展的主动悬架系统

正弦振幅转换器™(SAC™)模块凭借其独特的双向供电功能与瞬态响应速度组合,为主动悬架系统开辟了全新可能性

尊敬的用户:

为了改进 Vicor 网站,我们将于美国东部时间 12 月 29 日上午 11:30 至下午 2:00 对网站进行维护。

在此期间,您可能无法查看网站的某些部分,特别是产品页面和产品型号列表。

对于给您带来的不便,我们深表歉意,并感谢您的耐心等待。

– Vicor 网站团队

现在的形势是,其他汽车制造商跟着特斯拉做。向 48V 系统的转变已经拉开序幕。采用 48V 电源系统,可以大幅降低车辆线束为大功率子系统供电所需的电流大小,从而允许使用更轻、更细、更便宜的电线。

12V 汽车电源系统已经主导汽车行业 70 多年,但它已经开始让位于48V系统。高功率版本可带来许多优势,包括使用更细、更轻、成本更低的线束提供更大的功率。这样的系统也相对便宜,因为它们不需要满足所谓的高压系统(额定电压超过 62V)的更严格的安全和性能要求。

尽管有这些长期优势,但从短期内看,改造车辆、生产线和支持它们的供应链,需要投入大量精力和投资。这些因素延迟了 48V 电源系统的广泛普及,导致该技术目前只用于少数产品。

然而最近,由于越来越多的耗电子系统(如主动悬架和电动助力转向)的采用,以及制造商减轻重量和降低成本的压力,汽车制造商已经开始越来越多地采用 48V。市场上的电动汽车(EV)越来越多,它们依赖电源系统来完成各种操作,因此采用 48V 电源系统的更多优势开始显现。

幸运的是,有几种架构支持在同一辆汽车中同时使用 12V 和 48V 电源系统。1它们允许在需要的地方使用现有的“传统”电子设备,使过渡变得更加容易。

在本文中,我们将探讨一些技术问题。在将下一代卡车、轿车和其它车辆过渡到 48V 系统的过程中,设计师将面临并需要克服这些问题。

48V 汽车电源系统面世已有很长时间,主要用于驱动越野车和其它专用车辆中的大型泵和执行器。过去十年左右,它的身影开始出现在乘用车和工作车辆中,用于降低驱动电动增压器、主动悬架系统和其它耗电功能所需的电流。

最近,提高燃油经济性的监管压力不断增加,促使制造商使用 48V 系统来减轻车辆内燃机的直接负载。这通过其它高功率辅助功能的电气化来实现,例如电动助力转向、空调和冷却泵。

至少在理论上,迁移到 48V 附件母线也提供了一种经济的方式,以生产被称作“轻混动力”汽车的过渡产品。轻混合动力汽车使用一个相对较小的传统发动机,辅以一个 48V 的电机,可以在加速和再生制动过程中提供额外的扭矩,并在车辆滑行或等红灯时支持自动启停功能。

轻混合动力汽车的辅助功能相对较弱,因此效率提升远远不及全混动力汽车。然而,它们可以轻松集成到现有的燃油车设计中,而且生产成本的增加通常不到 1000 美元。

虽然轻混动力汽车帮助增加了对 48V 部件的需求,但预计它们将在即将面世的新一代电动汽车中发挥更大作用,因为这些汽车必须用电驱动所有辅助功能。这包括电动助力转向和制动、主动悬架、冷却泵和空调压缩机,其中任何一个的峰值负载都可能达到数千瓦。

过渡到 48V 电源系统,可以大大降低汽车线束为大功率子系统供电所需的电流大小,因此允许使用更轻、更细、更便宜的电线。例如,通过 12 英尺的线束输送 950W 的 12V 电力(79A)需要一根 4AWG 的电线,重量大约为 2kg(4.1 磅)。相比之下,使用 48V 电源为同样的 950W 负载供电,可以使用 10AWG 的电线,重量仅为 0.24kg(0.5 磅多),重量减轻了 85%(图 2)。

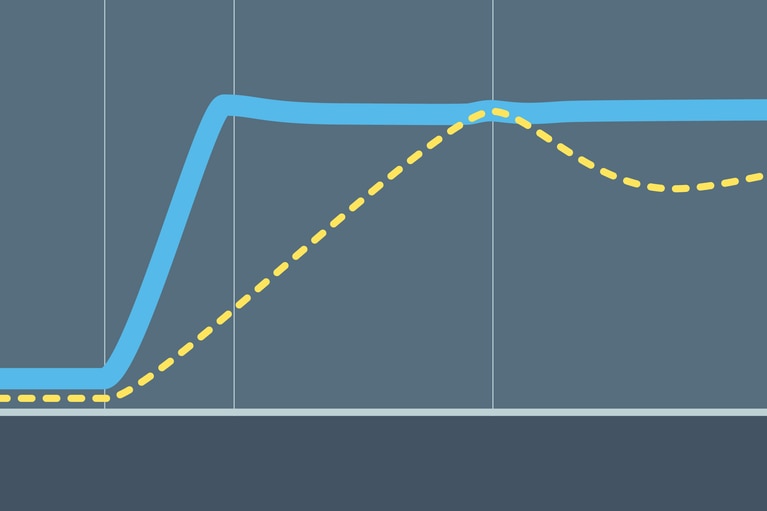

图 1:过渡到 48V 系统,可以使用更轻、成本更低的线束,减少导致电阻加热的电能损耗。

除了减轻重量和节省成本,过渡到 48V 电源系统还可以显著降低电阻损耗,而这可能直接影响电动汽车的续航里程。再看看前面的例子,我们发现切换到更高的电压(更小的电流),可以将线束的电阻损耗从 40W 降低到只有 5.8W。乘以一般电动汽车中使用的大功率子系统的数量,可以将车辆的重量减轻 100 到 150 磅,同时大幅度减少电阻损耗,使续航里程增加约 10 千米。

到目前为止,从即将推出的 CyberTruck 开始,特斯拉似乎是唯一一家完全采用 48V 电源的汽车制造商。接下来,公司将进行一系列设计修改,在几款现有车型中停用 12V 母线。据报道,除了前面提到的优势之外,特斯拉已经组建了自己的“秘密”附件团队,专门开发面向 48V 架构的产品,如照明、绞盘和空气压缩机。2

然而,修改设计、生产线和供应链会产生很高的成本;大多数其他汽车制造商将不得不将这些成本分摊到更长时间内。

在预期的 10 到 15 年的 48V 电源系统过渡期间,许多车辆将继续使用现有的 12V 附件和子系统。这些附件和子系统工作良好,而且立即进行改造的成本太高。这可以通过在整个汽车中继续使用传统的 12V 线束来实现。

然而,更实用的方法是实施分布式供电架构,例如 Vicor 开发的供电架构(图 2)。在分布式系统中,车辆的 48V 电源来自汽车的 400/800V 主电池,然后输送到靠近负载点的 12V 电源转换器。制动、转向和其它 ASIL D 关键安全功能的冗余电源可以通过两个或更多独立、相互隔离的电压转换器来提供。3

图 2:分布式 48V 配电系统帮助在负载点附近轻松而经济地为“传统”系统提供 12V 电源。

过渡到 48V 电源架构还引出了一个问题,即 48V 电源从哪里来。在特斯拉的例子中,公司选择通过一个独立的小型锂离子辅助电池来为 48V 母线供电——该电池通过汽车的主电池组充电。

另外,一些制造商可能会选择创建一个“虚拟”电池,消除对单独的 48V 电池的需要。该虚拟电池由低阻抗转换器、稳压器和小型存储设备(如超级电容器)组成。这将为门锁及在主电池断开时必须保持开启状态的其它系统提供持续电源。

特定制造商向 48V 过渡的细节将各不相同,具体取决于他们的产品、技术成熟度和所服务客户的需求。但是,开始这一旅程的几乎任何人都可以受益于与他们将使用的技术相关的基本标准和设计实践。这包括:

本文最初由 Electronic Design 发表。