面向未來的汽車高壓轉 SELV 方案

傳統的 12V 架構已無法承受車載電子負載的不斷增加。 瞭解電源模組如何加速向 48V 的轉型

高緊湊的電源模組開闢了創新的可能性,其效能和可擴充性遠優於分立式解決方案。

作者:Patrick Kowalyk,Vicor 公司汽車現場應用工程師(FAE)

全球範圍內,電動汽車的銷量持續增長。2023 年 3月,歐洲登記的插電式電動車(包括純電動汽車和插電式混合動力汽車)總數量超過 322,000 輛,同比增長 29%。此外,純電動車的銷量同比增長 44%,占歐洲汽車銷售總量的 16%。 [1]

這些數據對所有汽車製造商來說都是好消息,尤其是在經歷 2020-2021 年新冠肺炎疫情期間汽車銷售低谷之後。整體銷量的反彈和電動車銷量的顯著增長預示著光明的未來前景。然而,消費者對充電基礎設施和電池續航里程仍心存疑慮。為此,製造商已開始生產第二代電動車型,以消除消費者的後顧之憂。

有幾個值得關注的趨勢:

儘管如此,業界仍亟需安全性和可靠性方面的其他重要改進。不可否認,純電動汽車的所有電源來自單一高壓牽引電池,任何電源中斷不僅會帶來不便,還可能造成嚴重的安全隱患。儘管舒適性功能現時正吸引消費者並刺激銷售,但電動汽車平臺的長期生存有賴於設計並採用合理的安全協定。因此,對所有電動汽車而言,電源冗餘至關重要。

在電動汽車中新增冗餘電源,可確保駕駛員、乘客及其他道路使用者的安全,提高可靠性。下麵所列的三種負載尤其需要冗餘電源:

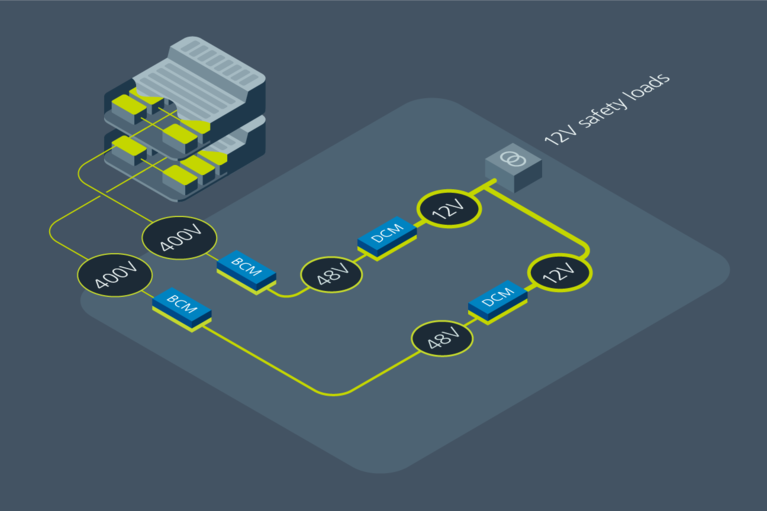

例如,通過串聯兩個 400V 電池組,並為每個電池配寘獨立的 DC-DC(400V 至 800V)轉換器,電動汽車電源架構師可以實現 800V 的牽引電池電源。這種配寘(如圖 1 所示)被稱為雙 400V 串聯堆疊系統。

圖 1:雙 400V 串聯堆疊系統:堆疊架構將兩個 400V 電池組串聯起來並配備獨立的 DC-DC 轉換器,可實現低電壓運行並將負載分配到兩條或多條線路上。

出於幾個方面的原因,一些製造商現時已開始採用雙 400V 串聯堆疊系統。主要原因是使用 400V 充電器充電更方便,因為許多現有的公用充電樁不相容 800V 電壓。如今,越來越多的新裝充電樁能够同時支持 400V 和 800V 電池。其次,如果製造商已經設計並認證了 400V 電池組,串聯兩個電池組更加快捷簡便。

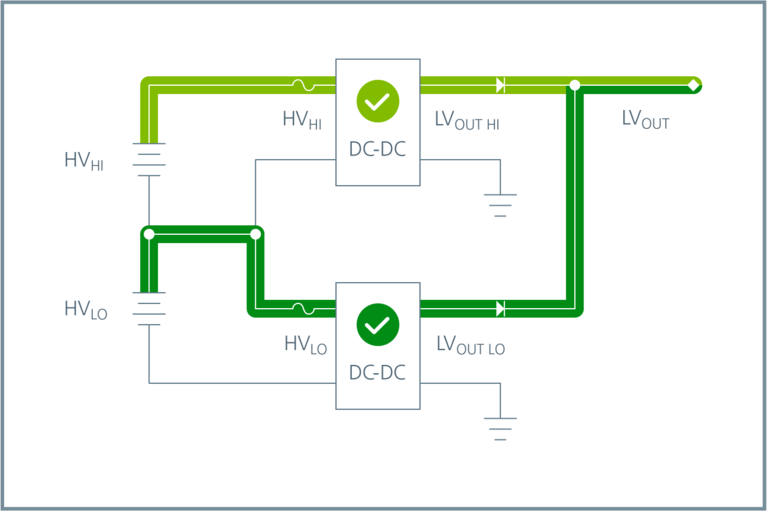

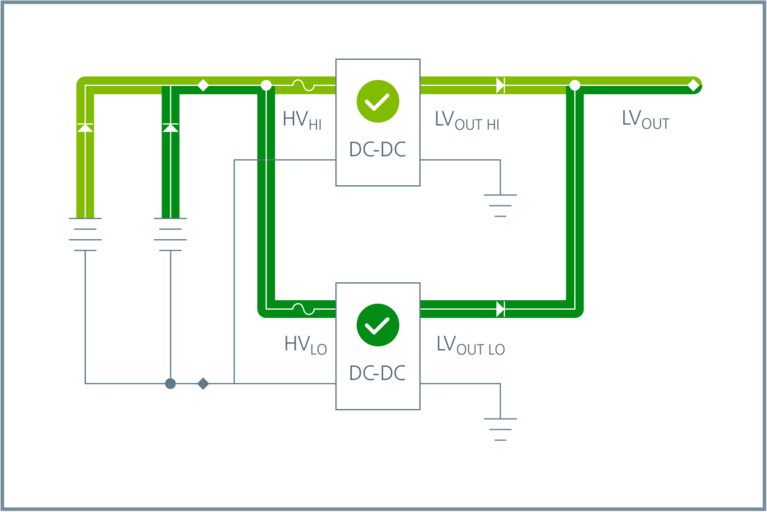

另一種方法是雙 800V 並聯電池配寘(如圖 2 所示),即並聯使用兩個 800V 電池。這種方法也通過兩個獨立的 DC-DC 轉換器提供備援。

圖 2:雙 800V 並聯電池配寘:這種配寘允許低電流運行,更容易實現 N+1 備援。

這兩種配寘各有利弊。

使用雙 400V 串聯堆疊系統時需要考慮的缺點包括:

這種系統的優點包括:

同樣,雙 800V 並聯電池配寘也是有利有弊。

優點:

缺點:

儘管現時使用雙 800V 電池平臺的汽車較少,但這種方法提供的備援對車輛安全至關重要。如果沒有備援,最重要的汽車系統一旦短路就可能引發災難性事件。電動汽車的電源架構正朝著這個方向發展。可靠性和安全性是促使汽車製造商進行遷移的最重要原因,而新型充電器可相容 400V 和 800V 兩種電壓,進一步凸顯了市場對 800V 的需求。

不同因素可能促使人們選擇某種方法而非另一種,但在大多數情况下,雙 800V 電池配寘因一個簡單的原因而更受歡迎:該系統中,電源模組可通過並聯電池輕鬆實現備援。這樣,如果發生短路,可以通過另一套電源為負載供電,防止系統完全關閉。

除了容納兩個電池組所需的物理空間外,還需考慮重量和續航里程。 雖然電池管理系統需要一些額外的電路,但從整體來看,安全性和可靠性帶來的優勢遠超這些成本。

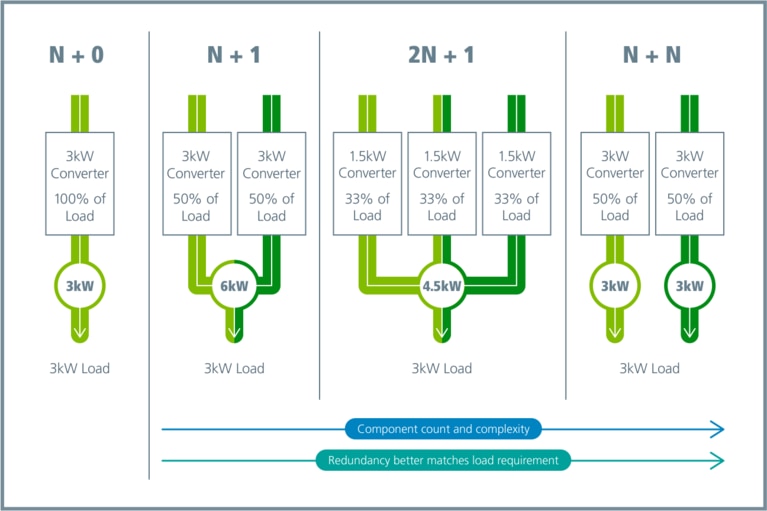

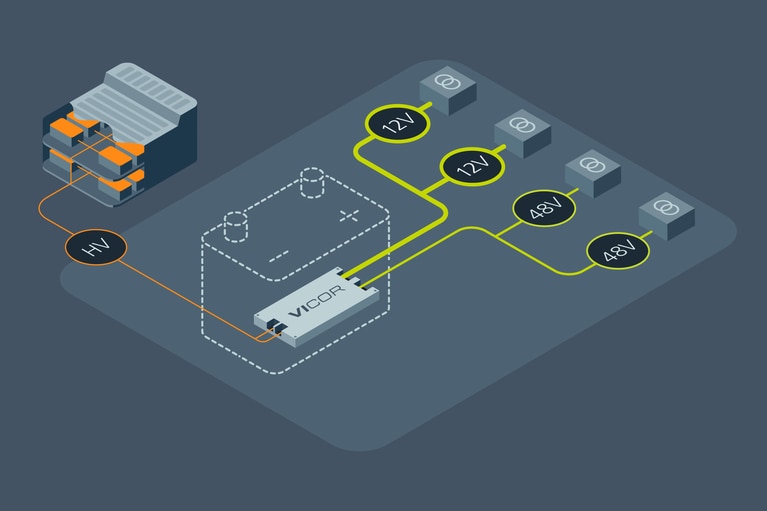

實現電源備援的方式有很多種(如圖 3 所示)。負載可以同時連接到兩個或多個 DC-DC 轉換器,如果一個電源或轉換器出現故障,另一個轉換器能够接替運行全部負載。為電動汽車設計穩健可靠的電源架構是一項極具挑戰性的任務。然而,通過引入電源備援,汽車製造商就可以提升車輛的安全性和可靠性,更重要的是可以增强消費者的信心。

電源備援可以通過多鐘形式實現。 審視從電源到負載點的整個電源鏈並提問:若此位置或電路部分發生故障,

電源備援設計的目標是確保車輛能够繼續行駛或安全地駛離高速公路匝道。

DC-DC 轉換器的備援形式多樣(如圖 3 所示),例如 N+0、N+1、2N+1 等。每種配寘在尺寸、成本和複雜性方面各有優缺點,需針對每種汽車架構進行仔細研究。

圖 3:多種備援架構組合展示了電動汽車動力系統中的功率水准和功率分配。N+1 方案具有更出色的功率能力,因此可能是更大、更昂貴的解決方案。 從左到右,備援度逐漸提高,電源供應更貼近負載需求,但組件數量和系統複雜性也隨之新增。

使用雙向 DC-DC 轉換器並分離車輛負載,就可以將電源從一個區域傳遞到另一個區域。通過穩壓器供電,可為負載提供穩定的電源,甚至可以為電池充電。

然而,當前的轉換器技術還不够先進,無法使 DC-DC 轉換器足够小巧而輕便,以在純電動汽車中並聯使用多個轉換器。

Vicor 的 BCM® 和 DCM™ 電源模組可以輕鬆並聯。它們外形小巧,可以减少 DC-DC 轉換器的整體佔用空間,而高效率和高密度有助於提升效能(如圖 4 所示)。這樣就可以延長車輛續航里程,支持新架構以增强安全性。

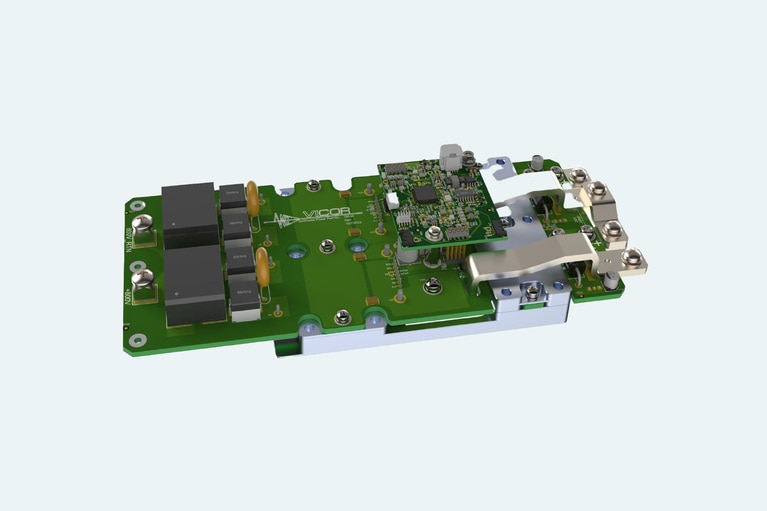

圖 4:這個 4kW DC-DC 轉換器使用 2 個 Vicor BCM6135 和 2 個 DCM3735(位於電路板底部),將 800V 電源轉換為 12V 電源,封裝重量僅 0.08 千克,體積僅 0.8575 昇。此配寘可分為 2 套 2kW 的備援電源,或與另一單元並聯,打造 4kW 的備援電源。

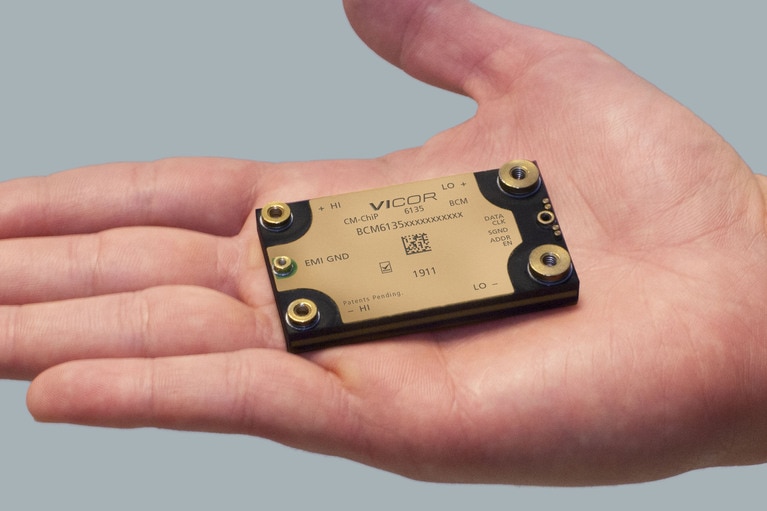

高密度電源模組開啟了一系列創新機會,以遠超分立式解決方案的方式提供出色效能和可擴充性。這些電源模組提供高達 3 倍的功率密度,便於擴充,並提供更高的瞬態速度,因此可以幫助縮小或徹底淘汰 12V/48V 輔助電池。BCM(如圖 5 所示)能够降低高壓側電壓並新增電流,同時在高功率密度、高效的轉換器中提供隔離功能。

圖 5:BCM® 母線轉換器。BCM 是高密度、高效率、固定比率(非穩壓)隔離式 DC-DC 轉換器模組。該系列涵蓋從 800V 或 400V 至 48V 的輸入,支持多種 K 因數,適用於廣泛的應用。BCM 可在從高壓電池電壓轉換到低壓網路電壓的過程中提供最高的功率密度。BCM 產品系列採用 Vicor 的正弦振幅轉換器™ (SAC™) 技術,在小型化模組中實現高效率和高性能。Vicor 開發可用於 400V 或 800V 電池的 BCM,而且可通過陣列的形式使用,滿足多種電源需求。

BCM 是一種比例式器件,其輸出電壓與輸入電壓成比例,根據 K 因數計算得出。例如,若電源為 800V 並聯配寘,K 因數為 1/16,則低壓側電壓為高壓側電壓除以 16,而輸出電流則為高壓側電流乘以 16。 雙 400V 串聯堆疊系統使用類似的 BCM,但 K 因數為 1/8。

圖 6:DCM3735 是非隔離式穩壓 DC-DC 轉換器,輸入範圍為 35-58V。它提供恒定的電流以便為電池充電,採用緊湊的封裝(36.6 x 35.4 x 7.4毫米),能以陣列方式使用。

DCM3735 穩壓器從 BCM 獲取電壓並提供嚴格穩壓的輸出,可以為電容器或電池充電(如圖 6 所示)。結合使用 BCM 和 DCM,設計師就可以靈活地設計佔用空間小、重量輕的高效電動汽車備援電源網路。Vicor 技術可在不到 0.9 昇的空間內提供 4kW 的 800V 至 12V 電源。如圖 4 所示,該系統重量不到 1 千克,而且可以通過縮小 12V 備用電池實現進一步减重。

消費者想購買電動車,但許多人心存疑慮,他們最擔心的問題是續航里程和充電便利性。這些問題不易解决,但電源架構和功率密度領域的創新成果正在改變這一局面。緊湊的電源架構可以減輕重量,新增續航里程。此外,電源模組的引入擴充了創新空間,幫助更輕鬆地减小尺寸,減輕重量,從而進一步新增續航里程。

電源模組對於解决續航里程、可靠性和安全性等問題至關重要。 出色的可擴充性和小巧的尺寸為設計電源系統帶來了巨大的靈活性。 與創新的電源架構結合使用時,電源模組已成為加速當今純電動汽車長期普及的催化劑。

資料來源:

[1] Kane,Mark(2023 年 5 月 10 日),《歐洲:2023 年 3 月插電式電動汽車銷量猛增》,INSIDEEVS

Patrick Kowalyk 從事汽車電源系統研發已有 6 年多的時間,而且是一比特擁有數十年實踐經驗的工程師。Patrick 擁有深厚全面的技術知識,為推動 Vicor 的汽車業務發展做出了重大貢獻。他精通電源模組、拓撲結構和架構方面的技術,在業內可謂無人能及。Kowalyk 一直致力於幫助 OEM 廠商和頂級供應商客戶設計緊湊、高效的電源系統。他畢業於伊利諾伊理工學院,獲得了電氣工程學士學位。

Patrick Kowalyk,汽車現場應用工程師

面向未來的汽車高壓轉 SELV 方案

傳統的 12V 架構已無法承受車載電子負載的不斷增加。 瞭解電源模組如何加速向 48V 的轉型

電源模組助力簡化電動汽車的爬電距離與電氣間隙設計

包覆成型是解决 48V 汽車電源系統中電弧問題的關鍵

48 伏脈衝功率技術可在 60 秒內為汽車玻璃除霜

Betterfrost 實現在不到 60 秒內使用適當的脈衝功率完成汽車玻璃除霜。 瞭解更多關於 Vicor 電源模組如何實現 48V 創新的詳情

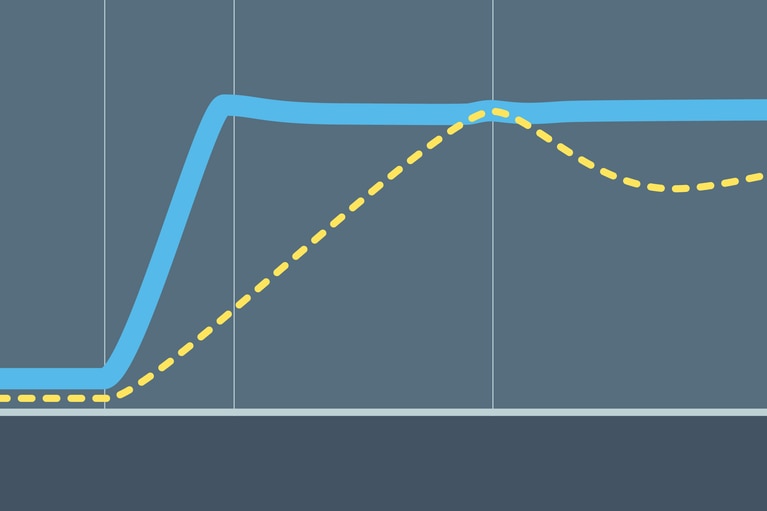

雙向供電與快速瞬態回應能力賦能可擴充的主動懸架系統

正弦振幅轉換器™ (SAC™) 模組憑藉其獨特的雙向供電功能與瞬態回應速度組合,為主動懸架系統開闢了全新可能性