Future-proof automotive high-voltage-to-SELV conversion

Legacy 12V architecture is no longer capable of sustaining the rising electronic loads in automobiles. Learn how power modules hasten the transition to 48V

將 800V 高壓(HV)電池電源可靠且高效地轉換為 48V 安全特低電壓(SELV)電源,在封裝、熱管理、系統安全性和瞬態回應方面面臨顯著限制。

作者:Patrick Kowalyk,汽車業務首席現場應用工程師

電動汽車電池架構向800V轉變,源於提升充電速率、降低電阻損耗(I²R)以及提高動力系統效率的需求。與此同時,區域電力架構正在興起,通過採用 48V 本地母線來減輕線束重量。

將 800V 高壓電池電源可靠且高效地轉換為 48V 安全特低電壓電源,在封裝、熱管理、系統安全性和瞬態回應方面面臨顯著限制。要實現更優效能,關鍵在於根本性架構轉變,即採用集成了高密度電源模組的更集中、更高效的轉換架構,而非依賴搭配 48V 電池或超級電容器的分佈式 DC-DC 轉換器。

當前電動汽車架構的趨勢是主系統和輔助系統均向更高電壓發展。在這兩個方面,驅動因素均為提升整車效率並通過提高功率電子密度來減輕重量。

以主系統為例,從 400V 電池轉向 800V 電池,在相同功率輸出下可降低電流(P = IV)。因此,OEM 廠商能够减小解決方案中使用的電纜線徑,從而實現系統减重並提升整體效率。 輔助系統則正從集中式 12V 配電架構轉向區域架構,即從多個節點提供 48V 電源,每個節點配備用於 12V 電壓調節的板載 DC-DC 轉換。與 800V 轉型類似,48V 區域架構也使 OEM 廠商能够减少銅材使用並簡化佈線。

這兩種轉變都為電動汽車系統帶來了顯著優勢,但同時也給從事高壓至安全特低電壓轉換的汽車和電源工程師帶來了諸多緊迫的技術挑戰。以下列出了八大最常見的挑戰:

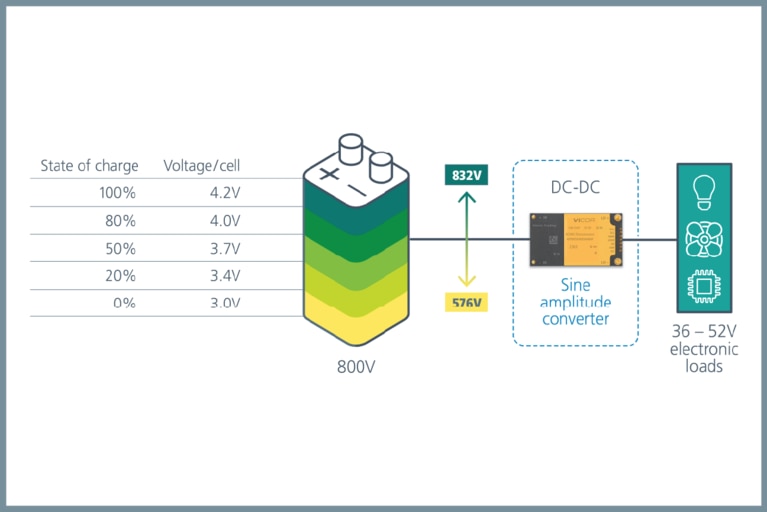

過去,內燃機汽車中使用的交流發電機提供穩定的輸出電壓,為系統電子設備供電。 而電動汽車使用電池為系統供電,但由於壓降和充電放電狀態等因素,其輸出電壓並不穩定。

由德國汽車工業協會(VDA)製定的 VDA320 規範建議 48V 系統的工作電壓範圍為 36V 至 52V。確保所提供電壓不超出該範圍的一種管道是採用穩壓 DC-DC 轉換器。大多數標準的高壓至48V轉換器在理想條件下可實現 95%–97% 的峰值效率,但實際運行中全部滿足這些條件的情况很少,並且大多數轉換器在現實運行中處理的部分負載會降低效率。

正弦振幅轉換器(SAC)電源模組可用於替代常規穩壓 DC-DC 轉換器。 SAC 模組以固定比例轉換輸入電壓,如 2:1、4:1、6:1、16:1 和 32:1。 以 16:1 比率為例,800V 電池輸出電壓範圍為 576V 至 832V(在電池的預期變化範圍內)時,可轉換為 VDA320 定義的 36V 至 52V 輸出範圍。

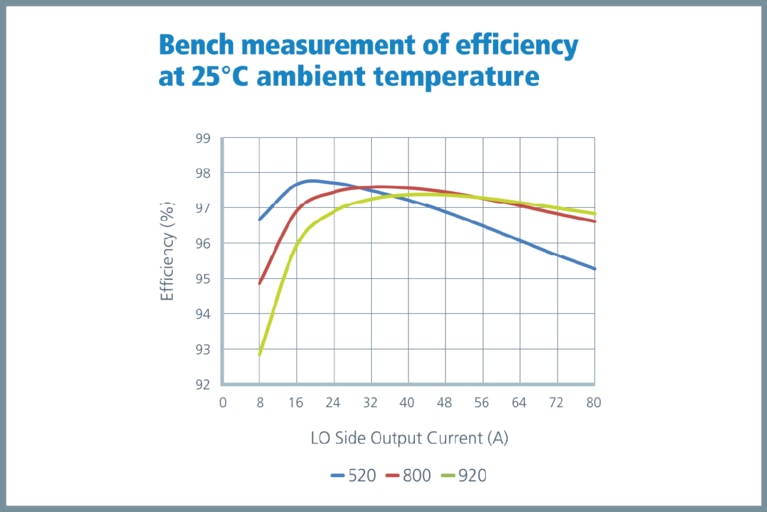

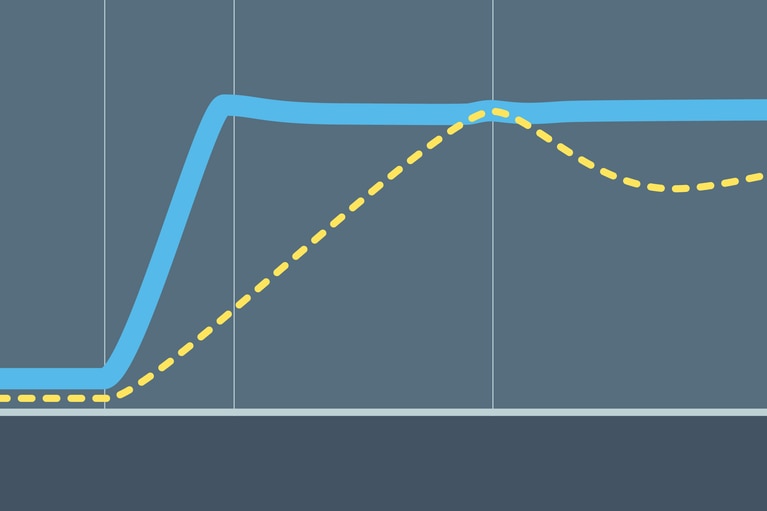

SAC 模組比穩壓 DC-DC 轉換器更高效,在環境溫度為 25°C 時可實現 98%–99% 的峰值效率,且其效率曲線在 50% 輸出負載附近達到最優(見圖 1)。半負載是電動汽車配電(非同時運行的負載)實際平均使用的理想點,因此是系統優化的理想運行條件。

圖 1:正弦振幅轉換器電源模組(如 BCM6135)可用於替代穩壓 DC-DC 轉換器,以减小尺寸並提高效率。BCM6135 在 25°C 下的實測效率顯示,半負載時的峰值效率約為 97.5%。

隨著電壓升高,安全性成為更關鍵的設計考量。由於超過 60VDC(安全特低電壓閾值)即被視為具有致命風險,800V 系統對用戶和技術人員構成顯著安全隱患。因此,在高壓至安全特低電壓轉換設計中,隔離尤為關鍵。

基於切換拓撲的分立式設計在實現高隔離等級方面存在局限,原因包括組件間的寄生電容、爬電距離與電氣間隙不足,以及在保持隔離層絕緣完整性的同時難以同步高速切換操作。

採用正弦振幅轉換器拓撲的電源模組可通過零電壓和零電流切換技術實現極高的電壓隔離等級。 這些軟切換技術能减少電磁干擾,最大限度地減輕隔離屏障兩側的電壓應力,從而允許在不降低絕緣效能的前提下採用緊湊的磁性結構。因此,電源模組可集成高隔離等級變壓器,即便在分立式解決方案通常難以應對的高密度、高壓環境中也能保持高效運行。

遺憾的是,隨著電壓提升,系統安全性與(佈局)面積成為了一對不可調和的衝突。系統電壓越高,導體之間所需的最小間距也越大,包括空氣間隙(電氣間隙)和絕緣表面間距(爬電距離)。 這些新增的間距要求限制了佈局自由度,並增大了高壓電動汽車系統的外殼尺寸。

因此,新興的 800V 系統需更大的物理間距以滿足爬電與間隙要求,從而防止電弧擊穿。在分立式設計中,為滿足安全性而新增的物理間距意味著佔用更多空間,限制汽車系統的功率密度。 此外,塑膠老化與表面污染會在系統生命週期內新增組件失效的風險,通常需通過新增間距和資料用量來應對。

與採用分立式組件的設計不同,電源模組可在保證安全的同時不犧牲功率密度。 電源模組可將多種組件高密度集成於更小的空間內,採用包覆成型(overmolding)等工藝進行保護,既可防止電弧擊穿,又能提供防塵防水能力,避免導電粉塵與潮氣降低介電强度。

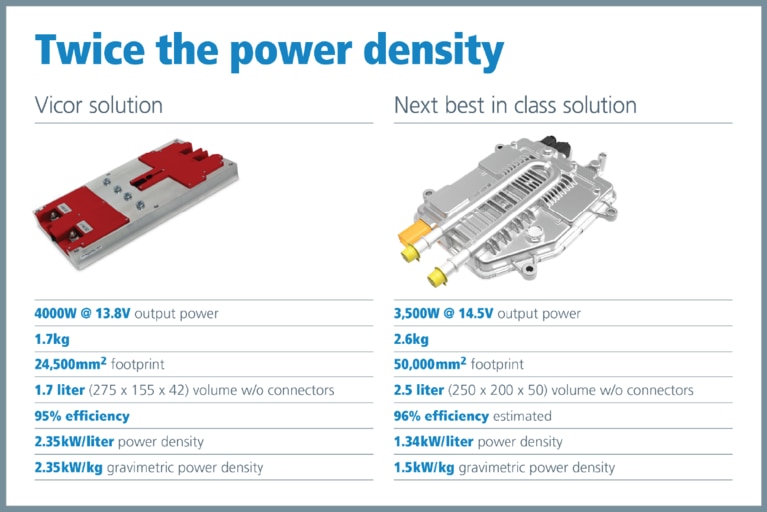

OEM 廠商持續追求更高的功率密度,因為系統重量的減輕和體積的减小有助於提升效率,並為佈局更多電池單元騰出空間。傳統的分立式轉換器需包含輸出調節與濾波功能,在 4kW 功率下體積可能超過 2 昇,重量超過2千克。 在汽車或電動出行應用中,空間與重量至關重要,這種方案並不理想。

高密度電源模組通過採用多層 PCB 實現在 X、Y、Z 軸方向的緊湊組件集成,這是分立式方案難以實現的。例如,將濾波功能集成到轉換器模組內部,可節省空間並通過省去笨重的輸出濾波器提升功率密度。

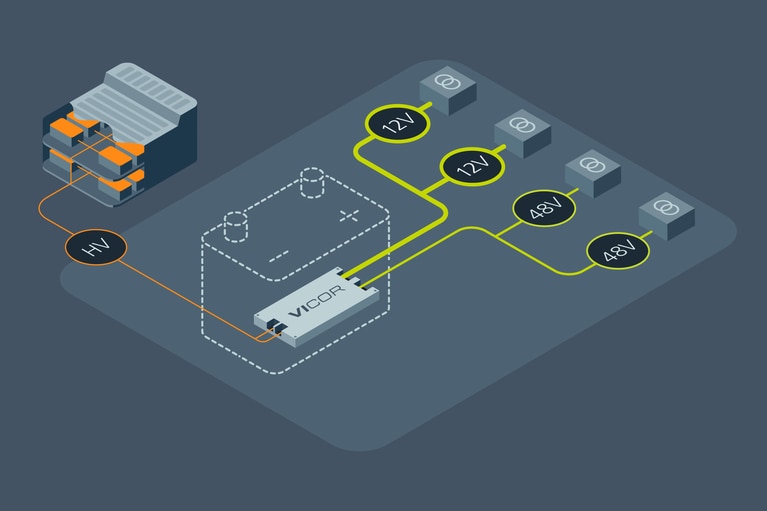

此外,通過使用電源模組,設計人員可將轉換解決方案直接置於電池殼體內。這樣,OEM 廠商就能够利用現有的熱管理與機械防護結構。通過省去單獨的外殼或額外的冷卻回路,還可進一步節省重量與空間(見圖 2)。

圖 2:基於 SAC 的解決方案更緊湊,重量更輕,佔用的空間更小。 與同類方案相比,其體積功率密度與重量功率密度均提升近兩倍。

許多設計人員認為,電源模組因其高功率密度及內部組件的緊密排列而面臨熱管理挑戰。然而,電源模組可在同一封裝內集成多個功率 MOSFET、控制器及其他組件,而不會導致熱量顯著增加。例如,多級高頻模組的熱阻可低至 1.4°C/W(引脚與非引脚側均如此),與單一分立式功率 MOSFET 的熱表現相當(圖 3)。

電源模組還簡化了散熱設計。 分立式解決方案包含眾多組件,為滿足爬電與間隙要求需分散佈置,因組件高度和位置不一而難以有效散熱。相反,電源模組將所有組件集成到單一封裝內,實現了基板直接冷卻(direct-to-baseplate cooling),從而消除了散熱(heat spreading)或外部散熱孔的需求。

圖 3:儘管屬於高度集成解決方案,電源模組的熱效能與單個功率 MOSFET 相當。

電動汽車系統的效能與實时響應能力往往關乎生命安全。例如,轉向和制動等子系統需要在毫秒級動態負載階躍下立即獲得供電,否則可能失效並危及駕乘人員安全。

從某些方面講,這是電池供電系統的固有局限:傳統電動汽車電池的瞬態回應約為 250A/秒。 當採用基於傳統切換拓撲的分立式轉換器方案進行電壓調節時,其瞬態回應受限於轉換器的切換頻率,通常不超過 100kHz。

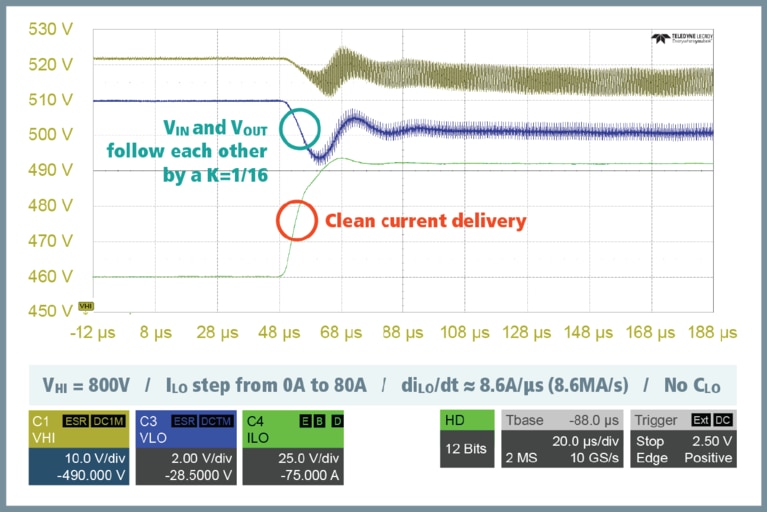

高密度電源模組不依賴傳統切換拓撲,因此其瞬態回應不受轉換器切換頻率的限制。 所以,基於正弦振幅轉換器的電源模組可實現超過 8,000,000A/s 的瞬態回應(di/dt)(見圖 4)。 該電源模組響應速度快(歸功於其拓撲結構和無源組件的行為),因此高密度模組化實現方法還可以消除控制回路延遲,從而加快響應速度。

圖 4:BCM 模組能够在輸入電壓(VIN)和輸出電壓(VOUT)之間提供完全線性的轉換關係,可輸送純淨、無雜訊的電流,且無任何過沖或振鈴風險。

大多數標準電動汽車架構需配寘 48V 鋰離子電池組或超級電容陣列,以緩衝瞬態負載變化並維持穩定性。 這並非理想方案,因為電池、電容及相關電路會顯著增加成本、重量和空間負擔。

高密度電源模組移除了 DCM™/ PRM™ 級,代之以單一高速、高效模組,從而解决了這一問題(見圖 5)。基於正弦振幅轉換器的模組瞬態回應速度較電池快 32,000 倍,可滿足輔助系統的負載需求。

由於具備雙向運行能力與低阻抗特性,電源模組還可將電容性或再生性負載的能量直接回饋至高壓母線,而無需外部邏輯電路或繼電器。該模組具有零延遲極性反轉功能,可消除對 MCU 管理的方向控制的需求,簡化集成過程,無需額外開銷,並確保運行始終既無源又對稱。

圖 5:BCM 模組性能出色,可完全取代 48V 電池。

傳統分立式 DC-DC 轉換器受功率限制,需配備電流限制等保護功能,導致其無法在額定工作點之外運行。這類 DC-DC 轉換器的典型峰值功率等於其連續功率,即若系統偶爾需要 100A 的電流,轉換器必須始終按 100A 的容量設計——即便平均電流遠低於此值。 為應對瞬態事件而過度配寘轉換器,會導致成本、體積與熱管理開銷新增。

高密度電源模組受限於熱效能而非功率,意味著可提供超出持續功率額定值的峰值功率。例如,若模組化 DC-DC 轉換器的額定連續電流為 80A,它仍可在 20ms 時間內或 25% 占空比條件下維持 100A 的峰值電流。

具備此類瞬態運行能力後,OEM 廠商可按平均電流而非峰值電流合理規劃電源系統,從而顯著降低整車成本與重量。這對處理電機和執行器等電感性負載尤為重要,因此類負載常出現啟動浪湧(start-up surge),尤其在負載具有間歇性與非重合性特征的區域系統中。

向 800V 平臺與 48V 區域架構的過渡暴露出傳統轉換器設計的諸多局限,包括瞬態回應差、體積龐大及對本地儲能系統的依賴。

對於電源設計人員而言,基於正弦振幅轉換器的 Vicor BCM6135 電源模組提供了從系統層面重新思考高壓至安全特低電壓轉換的可能。採用高密度電源模組,設計師不再需要 48V 電池,因此可以減輕重量,降低成本,並以無與倫比的功率密度與瞬態回應速度實現實时雙向能量流動。

本文最初由 Power Systems Design 發佈。

Patrick Kowalyk 從事汽車電源系統研發已有 6 年多的時間,而且是一位擁有數十年實踐經驗的工程師。Patrick 擁有深厚全面的技術知識,為推動 Vicor 的汽車業務發展做出了重大貢獻。他精通電源模組、拓撲結構和架構方面的技術,在業內可謂無人能及。Kowalyk 一直致力於幫助 OEM 廠商和頂級供應商客戶設計緊湊、高效的電源系統。 他畢業於伊利諾伊理工學院,獲得了電氣工程學士學位。

作者:Patrick Kowalyk,汽車業務首席現場應用工程師

Future-proof automotive high-voltage-to-SELV conversion

Legacy 12V architecture is no longer capable of sustaining the rising electronic loads in automobiles. Learn how power modules hasten the transition to 48V

電源模組助力簡化電動汽車的爬電距離與電氣間隙設計

包覆成型(Overmolding)是解决48V汽車電源系統中電弧問題的關鍵

48 伏脈衝功率技術可在 60 秒內為汽車玻璃除霜

Betterfrost 實現在不到 60 秒內使用適當的脈衝功率完成汽車玻璃除霜。 瞭解更多關於 Vicor 電源模組如何實現 48V 創新的詳情

雙向供電與快速瞬態回應能力賦能可擴充的主動懸架系統

正弦振幅轉換器™ (SAC™) 模組憑藉其獨特的雙向供電功能與瞬態回應速度組合,為主動懸架系統開闢了全新可能性