Optimizing DC-DC converter stability: AC and transient analysis in simulations of source impedance effects

Learn how to optimize DC-DC converter stability through AC analysis in the frequency-domain and transient analysis in the time-domain

コーポレートバイスプレジデント / フィル・デイヴィス

初代のブリック型電源から最新のChiP™(Converter housed in Package)まで、Vicorは絶えず技術を革新させ、高性能な電源システムソリューションを提供してきました。 これらの技術革新は、4つの技術的な柱である、電力供給アーキテクチャ、制御システム、トポロジ、パッケージングに注力して、弛まぬ努力を続けてきた結果です。

第4の技術の柱である電源モジュールのパッケージングは、Vicor設立以来、独自の差別化要因となっています。 高性能電源モジュールのパッケージを実現するためにはいくつかの条件があり、Vicorはそのひとつひとつにおいて、常に業界をリードしてきました。

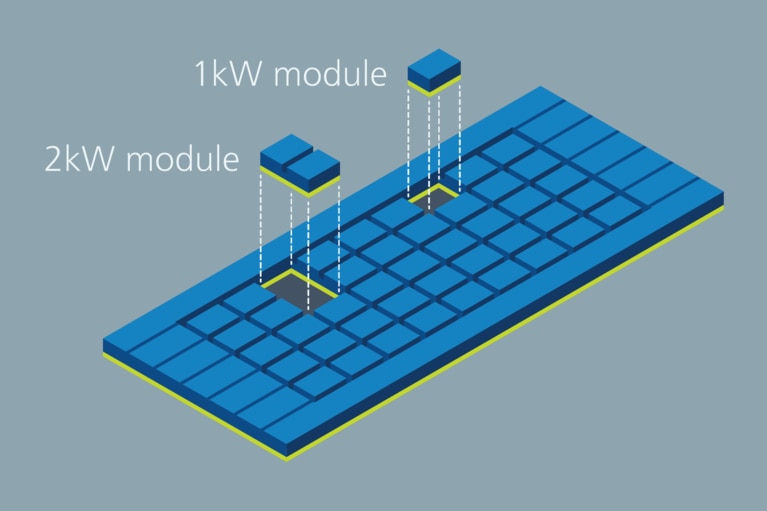

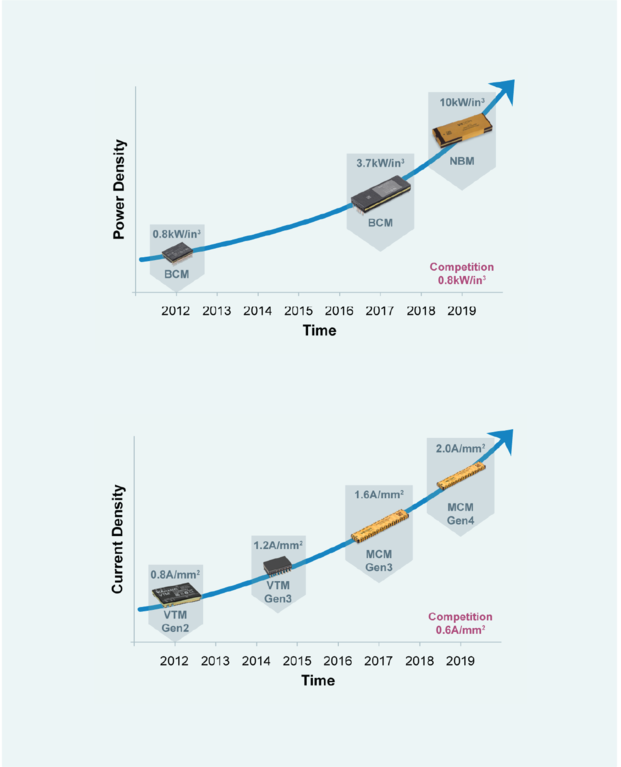

図 1: 4つの技術の柱を進化させ続けた結果、電力損失は2.5年ごとに25%減少し、電力密度と電流密度は大幅に向上しました。

Vicor が開発する電源モジュールのパッケージには、新しい素材、能動・受動素子に加えて、高周波化したスイッチング周波数によって進化した磁気回路の構造が関係しています。高いスイッチング周波数は、回路トポロジとVicor独自のASICで実現する制御システムによって実現しました。 最も新しい第4世代(Gen4)のASICを組込んだモジュールは、10kW/in³の電力密度と2A/㎜²の電流密度を達成し、ACまたはDCの大容量フロントエンドコンバータとポイントオブロード(PoL)カレントマルチプライヤの新シリーズを実現しました。 これら最新世代の電源モジュールは、多くの産業分野で電力供給ネットワーク(PDN)の構築と設計に変化をもたらしています。

電源モジュールの内部には部品が実装された複雑な構造の多層回路基板があります。 熱伝導を考慮した特別な素材を使っており、電力損失を最小限に抑えながら、狭い空間で高電圧と大電流を取り扱います。 回路基板で、プレーナ型トランス・コイルを構成するときに、電力損失が増大しないようにすることも、重要です。

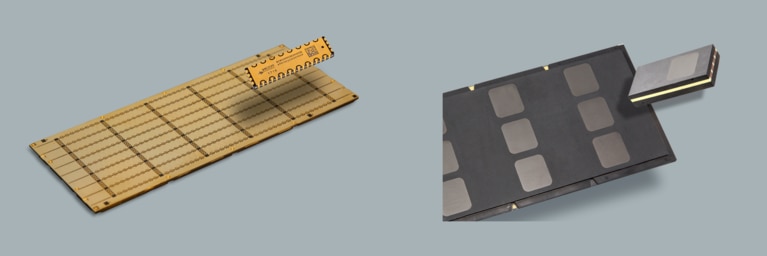

電源モジュールの開発には、ここ数年の間で大きなイノベーションが起きています。 Vicorは2015年、モジュールの表と裏の両面に部品を配置することで電力密度を高めた、新しいChiP™パッケージを発表しました。 このパッケージは、性能と定格電力を最大限に引き出すため、ChiPの表・裏の両面から放熱します。 その2年後にはパッケージをさらに進化させ、銅をプレーティングしたChiPをリリースしました。パッケージを銅板で覆ったことで放熱性能が格段に向上しました。

Vicorの、この放熱性に優れたChiPパッケージの、高電圧・大電力の電圧変換比固定コンバータは、シャーシ実装またはスルーホール実装の2種類のパッケージを選択することができます。 並列接続することで最大50kWの800V/400V双方向変換を、最大98.8%の高い変換効率で実現します。

電源の性能は、スイッチング周波数が1MHzを超える場合は特に、材料によって大きく左右されます。 電源モジュールを構成する磁気部品のなかで、主電源スイッチのゲートドライブ回路のトランスは、非常に小型で小電力です。 このゲートドライブトランスは、ゲート駆動損失を最小限に抑える上で重要であり、長年の経験から最適化されています。

コンバータやレギュレータのメインエネルギー蓄積素子であるコアは、モジュール全体の性能を決める非常に重要な素子であり、大きな電力損失の原因にもなります。 高い動作周波数、大電力、低い出力インピーダンスの実現のために、コア、巻線、PCB材料の構成は最適化が必要であり、電力損失を低減することでして変換効率のを改善向上することができます。 電源システムを構成する上で、電力変換ステージの磁気回路の最適化は、難易度が高く長い時間が必要です。これらのエネルギー蓄積素子であるインダクタやトランスのの性能を最大限に引き出して電源モジュールに集積しておくことですることで、この最適化を電源システムを構成する際に、難易度が高く時間がかかる電力変換ステージの磁気回路の最適化を省略できすることがるとともにできるとともに、電源システム全体の面積を減らすことができます。

Vicorの電源モジュールであるカレントマルチプライヤは、これらの重要な設計要素をすべて盛り込んでおり、現在、高性能コンピューティングアプリケーションにおいて最先端のGPUやAIプロセッサの給電に採用されています。 Vicorの VTM™、MCM™、およびGCM™は、48Vを1V以下に直接変換して、1000A 以上の電流を供給することができます。 Vicorは20 年以上にわたり、これらのデバイスに集積されたプレーナ型の磁気部品を最適化してきました。その結果、カレントマルチプライヤは2A/㎜²の高い電流密度を実現しました。

表面実装部品のリフローはんだ付けは、世界中の生産委託工場(CM)で実施できます。 最新のVicorのSM-ChiPは、銅張りのフルモールドパッケージで、プリント基板へ表面実装できるので、生産委託工場(CM)の一般的な生産技術や生産装置で対応できます。 パッケージの電気接続と熱接続は、モジュールの外周に沿って配置して銅めっきされたキャスタレーション電極と、パッケージ本体表面のめっき部分をはんだ付けすることで行います。 SM-ChiPは、スズ鉛はんだと鉛フリーはんだ、水溶性フラックスや無洗浄フラックスに対応しており、PCB上に自動マウントすることができます。 また、このパッケージは、両面実装PCBの複数回のリフローにも耐えます。 確実なはんだ付けのためには、アプリケーションノートAN:701 SM‑ChiP™Reflow Soldering Recommendations(SM‑ChiP™ リフローはんだ付けに関する推奨事項) を参照ください。

従来のVicor VI Chip®パッケージもフルモールドパッケージでしたが、個別の型によって生産されていました。 一方、新しいChiP™は、標準サイズのパネルから切り出して生産されます。 モジュール内部のPCB の両面に、アクティブ素子とパッシブ素子の両方を実装することで、実装効率を上げています。

図 2: パネルで生産するプロセスも電源業界にイノベーションを起こしました。同じサイズのパネルからすべての種類のChiPを切り出すことで、大量生産のためのオートメーション化を実現しました。

このパッケージのモジュールには、性能と電力密度を最大限に引き出すため、両面冷却が必要です。 パネルをカットしてChiPを生産するプロセスは、ウェハーをカットしてシリコンチップを生産するプロセスと非常よく似ています。 モジュールの電力や電流、電圧に関わらず、すべて同じサイズのパネルから切り出すため、無駄のない、スケーラブルな量産が可能です。

Vicorは、電力供給アーキテクチャ、制御システム、トポロジ、パッケージングという4つの技術を柱に技術革新を続けており、モジュールで構成する高性能な電力供給ネットワーク(PDN)を提供するリーディングカンパニーです。 それぞれの技術は、高性能コンピューティング、電気自動車、衛星通信、産業用アプリケーションなど、高度なシステムの実現に不可欠です。 Vicorの電源モジュールのパッケージは、これら4つの全ての技術のイノベーションを反映しており、材料の研究と長年の経験によって実現した、電源の重要な性能指標である、高電力密度と高効率を具現化したものです。

Optimizing DC-DC converter stability: AC and transient analysis in simulations of source impedance effects

Learn how to optimize DC-DC converter stability through AC analysis in the frequency-domain and transient analysis in the time-domain

Power modules simplify creepage and clearance design solutions for electric vehicles

Overmolding is the key to solving arcing issues in 48V automotive power systems

Power under pressure: Meeting the military’s surging energy demands

More capability (power) and compatibility are in demand for military power system designers. Learn how the Vicor SOSA Power Supply solves this problem

Current multipliers: The obvious choice for powering AI processors and other demanding applications

AI processors need to handle low-voltage, high-current demand, which can cause power system bottlenecks. Learn how current multiplication can change that